Корпус редуктора служит для размещения деталей передачи, защиты их от загрязнения, организации системы смазки. Корпус воспринимает силы, возникающие в зацеплении редукторной пары, в подшипниках, в открытой передаче. Наиболее распространенный способ изготовления корпусов – литье из серого чугуна (например, СЧ15). В проектируемых одноступенчатых редукторах принята в основном конструкция разъемного корпуса, состоящего из крышки и основания (см. рис. 3.1). Корпуса вертикальных цилиндрических редукторов имеют в отдельных случаях два разъема, что определяет еще одну часть корпуса – среднюю. Корпуса червячных редукторов с межосевым расстоянием a w < 140 мм изготовляют неразъемными.

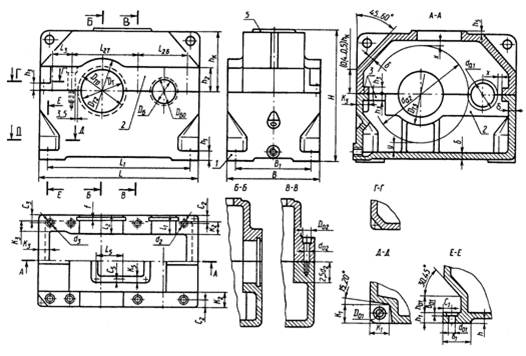

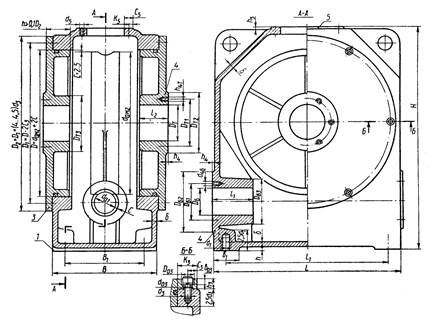

Рис. 3.27. Корпус цилиндрического одноступенчатого горизонтального редуктора

Несмотря на разнообразие форм корпусов, они имеют одинаковые конструктивные элементы: подшипниковые бобышки, фланцы, ребра, соединенные стенками в единое целое; их конструирование подчиняется некоторым общим правилам.

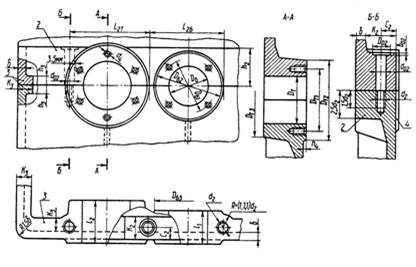

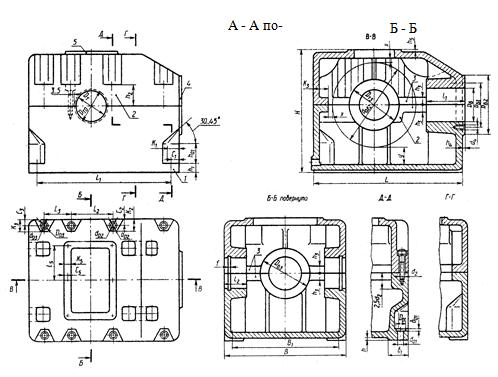

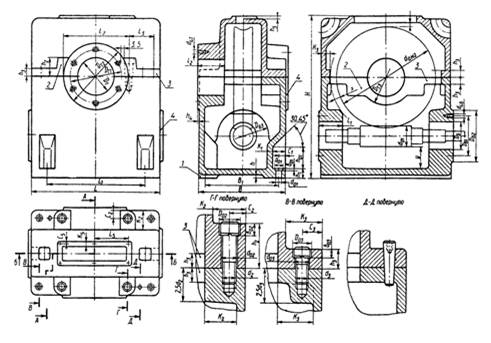

На рис. 3.27 – 3. 31 даны разные конструкции корпусов цилиндрического, конического и червячного одноступенчатых редукторов с указанием общих конструктивных элементов.

Форма корпуса

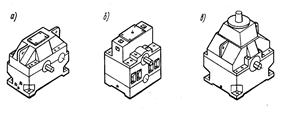

Форма корпуса определяется технологическими, эксплуатационными и эстетическими условиями с учетом его прочности и жесткости. Этим требованиям удовлетворяют корпуса прямоугольной формы, с гладкими наружными стенами без выступающих конструктивных элементов; подшипниковые бобышки и ребра располагаются внутри; стяжные болты – только на продольной стороне корпуса в нишах; крышки подшипниковых узлов преимущественно врезные; фундаментные лапы не выступают за габариты корпуса (рис. 3.32). Возможны и другие формы корпусов ![]() .

.

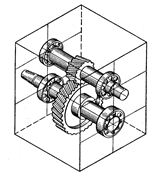

Габаритные (наружные) размеры корпуса. Определяются размерами расположенной в корпусе редукторной пары и кинематической схемой редуктора. При этом вертикальные стенки редуктора перпендикулярны основанию, верхняя плоскость крышки корпуса параллельна основанию – редукторная пара вписывается в параллелепипед (рис. 3.33). Поэтому конструирование редукторной пары, валов и подшипниковых узлов, проектные размеры которых предварительно определены в эскизном проекте (разд. 2), выполняется во взаимосвязи с конструированием корпуса.

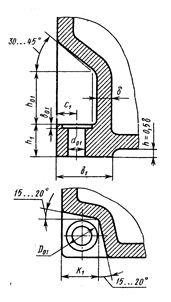

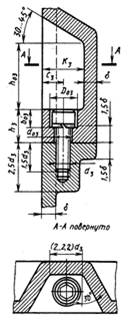

Рис. 3.28. Подшипниковая бобышка цилиндрического горизонтального редуктора

Толщина стенок корпуса и ребер жесткости. В проектируемых малонагруженных редукторах (Т 2 ![]() 500 Н·м) с улучшенными колесами передач толщины δ (δ – мм) стенок крышки и основания корпуса принимаются одинаковыми:

500 Н·м) с улучшенными колесами передач толщины δ (δ – мм) стенок крышки и основания корпуса принимаются одинаковыми:

![]() 6 мм,

6 мм,

где Т 2 – вращающий момент на тихоходном валу редуктора, Н·м (см. табл. 2.3).

Внутренний контур стенок корпуса очерчивается по всему периметру корпуса с учетом зазоров (х) и (у) между контуром и вращающимися деталями (x![]() y

y![]() 3…5 мм).

3…5 мм).

Фланцевые соединения

Фланцы предназначены для соединения корпусных деталей редуктора. В корпусах проектируемых одноступенчатых редукторов конструируют пять фланцев: 1 – фундаментный основания корпуса; 2 – подшипниковой бобышки; 3 – соединительный основания и крышки корпуса; 4 – крышки подшипникового узла; 5 – крышки смотрового люка (см. рис. 3.27 – 3.31). Конструктивные элементы фланца (см. табл. 3.13) выбирают в зависимости от диаметра (d) соответствующего крепежного винта (болта). Диаметр винта (болта) определяется зависимости от значения главного геометрического параметра редуктора a w (de2) по табл. 3.14. Высота фланца (h), количество винтов (болтов) (n) и расстояние между ними (L) определяют в зависимости от назначения фланца (табл. 3.15)

Таблица 3.13 Конструктивные элементы фланцев, мм

|

Элемент фланца |

Диаметр винта (болта) d |

|||||

|

М6 |

М8 |

М10 |

М12 |

М14 |

М16 |

|

|

K |

13/16 |

18/22 |

22/27 |

26/32 |

31/38 |

35/43 |

|

C |

6/7 |

9/10 |

11/12 |

13/14 |

16/17 |

18/19 |

|

D 0 |

11/- |

15/18 |

18/20 |

20/24 |

24/26 |

26/30 |

|

b0 |

8/- |

11/- |

13/- |

16/- |

18/- |

21/- |

|

d0 |

7/7 |

9/9 |

11/11 |

14/14 |

16/16 |

18/18 |

|

Примечания: 1. Размер b 0 устанавливается конструктивно; 2. В числителе указаны размеры под винт, в знаменателе – под болт |

||||||

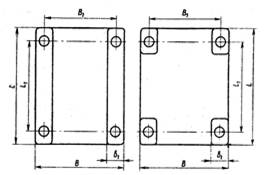

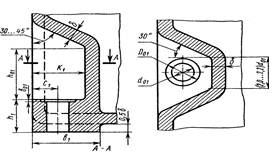

Фундаментный фланец основания корпуса (см. рис. 3.27 – 3.31). Предназначен для крепления редуктора к фундаментной раме. Опорная поверхность фланца выполняется в виде двух длинных параллельно расположенных или четырех небольших платиков (рис. 3.34). Места крепления располагают на возможно большем (но в пределах корпуса) расстоянии (L1) друг от друга. Длина опорной поверхности платиков: L = L1 + b1; ширина b1 = 2,4d01 +1,5![]() ; высота h1 = (2,3…2,4)

; высота h1 = (2,3…2,4) ![]() .

.

Рис. 3.29. Корпус конического горизонтального одноступенчатого редуктора

Рис. 3.30. Корпус червячного одноступенчатого редуктора с нижним

расположением червяка

Рис. 3.31. Монолитный корпус червячного одноступенчатого редуктора нижним расположением червяка

Проектируемые редукторы крепятся к раме четырьмя болтами (шпильками), расположенными в нишах корпуса. Размеры ниш даны на рис. 3.35, 3.36; высота ниш при креплении шпильками h01 = (2,0…2,5) d1, при креплении болтами h01 = 2,5 (d1 + ![]() ). Форма ниши (угловая или боковая) определяется формой корпуса и расположением мест крепления. По возможности корпус крепится к раме (плите) болтами снизу (рис. 3.37), что исключает необходимость конструирования ниши.

). Форма ниши (угловая или боковая) определяется формой корпуса и расположением мест крепления. По возможности корпус крепится к раме (плите) болтами снизу (рис. 3.37), что исключает необходимость конструирования ниши.

Таблица 3.14 Диаметр винтов (болтов) фланцев d, мм

|

a w (d e2) |

d 1 |

d 2 |

d 3 |

d 4 |

d 5 |

|

100 |

М14 |

М12 |

М10 |

См. табл. 3.16 |

М6 |

|

160 |

М16 |

М14 |

М12 |

М6 |

Таблица 3.15 Количество подшипниковых (стяжных) винтов

|

Редуктор |

n2 |

|

|

Цилиндрический |

вертикальный |

2 |

|

горизонтальный |

3 |

|

|

Конический |

вертикальный |

2 |

|

горизонтальный |

3 |

|

|

Червячный |

2 |

|

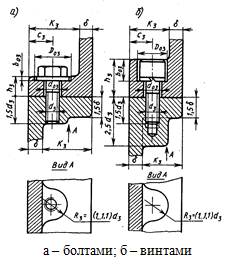

Фланец подшипниковой бобышки крышки и основания корпуса (рис. 3.38) предназначен для соединения крышки и основания разъемных корпусов. Фланец расположен в месте установки стяжных подшипниковых болтов (винтов) (см. рис. 8.26..8.30): в крышке – наружу от ее стенки, в основании – внутрь от стенки. Подшипниковые стяжные винты ставят ближе к отверстию под подшипник на расстоянии L2 друг от друга так, чтобы расстояние между стенками отверстий диаметром d02 и d4 (табл. 3.16)(при установке торцовой крышки подшипникового узла) было не менее 3…5 мм. При установке врезной крышки это расстояние выдерживается между стенками отверстия диаметром d02 и отверстия диаметром D0 под выступ крышки (см. рис. 3.27, 3.29).

Рис. 3.32. Формы корпусов одноступенчатых редукторов

Рис. 3.33. Габаритные размеры корпуса цилиндрического редуктора

Рис. 3.34. Опорные платки фундаментного фланца

Высота фланца (h) определяется графически исходя из условий размещения головки винта на плоской опорной поверхности подшипниковой бобышки.

Таблица 3.16 Диаметры винтов (d4) торцовой крышки и ширина расточки (f) под врезную крышку, мм

|

Параметр |

Диаметр наружного кольца подшипника |

|||

|

47…52 |

62…80 |

85…100 |

100… 120 |

|

|

d4 n4 f |

М8 4 4 |

М10 4 5 |

М10 6 7 |

М12 8 7 |

В цилиндрическом горизонтальном редукторе (см. рис. 3.27, 3.28) винт, расположенный между отверстиями под подшипники, помещают посередине между этими отверстиями. В разъемных корпусах при сравнительно небольших продольных сторонах (при a w (d e2) < 160 мм) фланец высотой h2 выполняют одинаковым по всей длине (см. рис. 3.28, 3.29). Подшипниковые стяжные винты можно размещать в боковых нишах (см. рис. 3.29).

Соединительный фланец крышки и основания корпуса. Для соединения крышки разъемного корпуса с основанием по всему контуру разъема выполняют соединительный фланец (см. рис. 3.39, 3.40). На коротких сторонах крышки и основания корпуса, не соединенных винтами, фланец расположен внутрь корпуса и его ширина

(К3) определяется от наружной стенки; на длинных (продольных) сторонах, соединенных винтами (d3), фланец располагается: в крышке корпуса – наружу от стенки, в основании – внутрь.

Количество соединительных винтов (n3) и расстояние между ними (L3) принимают по конструктивным соображениям в зависимости от размеров продольной стороны редуктора и размещения подшипниковых стяжных винтов. При сравнительно небольшой длине продольной стороны можно принять d3 = d2 и h3= h2 . При длинных продольных сторонах принимают: h3 = 1,5![]() для болтов, h3 = 2,5

для болтов, h3 = 2,5![]() для винтов, а количество винтов (болтов) и расстояние между ними определяют конструктивно. Под головку винта (болта) предусмотрены шайбы (прил. 34).

для винтов, а количество винтов (болтов) и расстояние между ними определяют конструктивно. Под головку винта (болта) предусмотрены шайбы (прил. 34).

Неразъемный корпус (см. рис. 3.31) конструируют для червячных или цилиндрических редукторов при a w <140 мм. Через большие окна, выполненные в корпусе, вводят при сборке комплекты вала с червячным колесом или комплекты валов с цилиндрическими колесами. Соединение крышек с корпусом уплотняют резиновыми кольцами. Для удобства сборки диаметр отверстия окна (D) делают на 2…5 мм больше максимального диаметра колеса. Диаметр соединительных винтов (d3) определяют так же, как и для разъемных корпусов, по табл. 3.14; количество винтов n3 = 6…8, расстояние между ними: L3![]() (8…10) d3. Для создания необходимой жесткости боковые крышки выполняют с высокими центрирующими буртиками и с шестью радиально расположенными ребрами жесткости (см. рис. 3.31).

(8…10) d3. Для создания необходимой жесткости боковые крышки выполняют с высокими центрирующими буртиками и с шестью радиально расположенными ребрами жесткости (см. рис. 3.31).

Фланец для крышки подшипникового узла. Отверстие подшипникового узла неразъемной подшипниковой бобышки закрывается торцовой крышкой на винтах (см. рис. 3.30, 3.31). В комплекте деталей подшипникового узла разъемных корпусов чаще применяется врезная крышка (см. рис. 3.27, 3.29). Параметры присоединительного фланца крышки подшипникового узла определяют по табл. 3.16 и 3.17.

Фланец для крышки смотрового окна (см. рис. 3.27 – 3.31). Размеры сторон фланца, количество винтов (n5) и расстояние между ними (L5) устанавливают конструктивно в зависимости от места расположения окна и размеров крышки; высота фланца: h5 = 3…5 мм.

Рис. 3.35. Угловая ниша фундаментного фланца

Рис. 8.36. Боковая ниша фундаментного фланца

Рис. 3.37. Крепление фундаментного фланца

Рис. 3.38. Крепление фланца подшипниковой бобышки

Рис. 3.39. Соединительный фланец

Опорные платики. Для прикрепления к корпусу сливных пробок, отдушин, маслоуказателей на крышке и основании корпуса предусмотрены опорные платики (фланцы). Размеры сторон платиков должны быть на величину с = 3…5 мм больше размеров опорных поверхностей прикрепляемых деталей. Высота платика: h = c.

Подшипниковые бобышки. Предназначены для размещения комплекта деталей подшипникового узла (см. рис. 3.27 – 3.31). Подшипниковые бобышки в редукторах с неразъемными монолитными корпусами расположены внутри корпуса (см. рис. 3.31). В разъемных корпусах червячных, конических редукторов и цилиндрических вертикальных редукторов с нижним расположением шестерни подшипниковая бобышка быстроходных валов находится внутри корпуса (см. рис. 3.29); бобышки тихоходных валов в основании корпуса расположены внутри его, а в крышке корпуса – снаружи. Однако в зависимости от конструкции крышки и основания корпуса возможно расположение всей бобышки проходного вала внутри корпуса (см. рис. 3.29).

Рис. 3.40. Ниша соединительного фланца

Таблица 3.17 Размеры элементов фланца крышки подшипникового узла, мм

|

Элементы (рис. 3.27 – 3.31) |

Крышка |

||

|

торцовая |

врезная |

||

|

DБ, DТ |

По диаметру наружного кольца подшипника (D) |

||

|

DБ2, DТ2 |

D2 + (4…5) |

1,25 D + 10 |

|

|

DБ1, DТ1 |

По диаметру крышки (D1) |

- |

|

|

DБ0, DТ0 |

- |

По диаметру крышки (D0) |

|

|

h4 |

3…5 |

- |

|

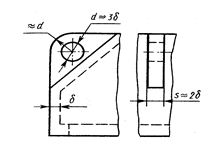

Внутренний диаметр подшипниковой бобышки быстроходного (DБ) и тихоходного (DТ) вала равен внутреннему диаметру фланца для крышки подшипникового узла (табл. 3.17), а наружный: DБ3 (DТ3)= DБ (DТ)+ 3δ, где δ – толщина стенки корпуса. Длина гнезда подшипниковой бобышки (l1) быстроходного и (l2) тихоходного валов зависит от комплекта деталей подшипникового узла и типа подшипника.

Детали и элементы корпуса редуктора

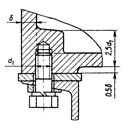

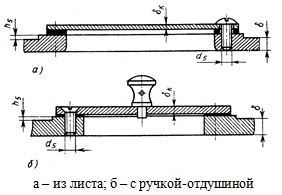

Смотровой люк (рис. 3.41). Служит для контроля сборки и осмотра редуктора при эксплуатации. Для удобства осмотра его располагают на верхней крышке корпуса, что позволяет также использовать люк для заливки масла. Смотровой люк делают прямоугольной или круглой формы максимально возможных размеров. Люк закрывают крышкой. Широко применяют стальные крышки из листов толщиной δк ![]() 2 мм (рис. 3.41, а). Для того чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющие прокладки из картона (толщиной 1,0…1,5 мм). Если с такой крышкой совмещена пробка-отдушина, то ее приваривают к ней (рис. 3.41, б).

2 мм (рис. 3.41, а). Для того чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющие прокладки из картона (толщиной 1,0…1,5 мм). Если с такой крышкой совмещена пробка-отдушина, то ее приваривают к ней (рис. 3.41, б).

Рис. 3.41. Крышки люка редуктора

Рис. 3.42. Фиксирование крышки корпуса коническими штифтами

Крышки крепятся к корпусу винтами (прил. 20). Если смотровой люк отсутствует, то в верхней плоскости крышки корпуса предусматривают отверстие под отдушину. Иногда по конструктивным соображениям контроль уровня смазки зацепления осуществляют жезловым маслоуказателем, установленным в крышке корпуса, для чего предусматривается специальное отверстие. Эти отверстия можно использовать и для заливки масла.

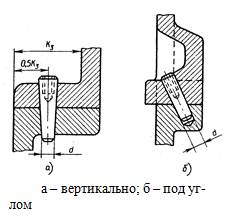

Установочные штифты (рис. 3.42). Расточку отверстий под подшипники (подшипниковые гнезда) в крышке и основании корпуса производят в сборе. Перед расточкой отверстий в этом соединении устанавливают два фиксирующих штифта на возможно большем расстоянии друг от друга для фиксации относительного положения крышки корпуса и основания при последующих сборках. Фиксирующие конические штифты (прил. 21) располагают наклонно или вертикально в зависимости от конструкции фланца. Там, где невозможно применение конических штифтов, встык соединения ставят со стороны каждой стенки по одному (всего четыре) цилиндрическому штифту. Диаметр штифта: d = (0,7…0,8) d3, где dз – диаметр соединительного винта (см. табл. 3.14). Вариант установки только по рис. 3.42 а).

Отжимные винты (рис. 3.1). Уплотняющее покрытие плоскости разъема склеивает крышку и основание корпуса. Для того чтобы обеспечить их разъединение, при разборке рекомендуют применять отжимные винты, которые ставят в двух противоположных местах крышки корпуса. Диаметр отжимных винтов принимают равным диаметру соединительных (d3) или подшипниковых (d2) стяжных винтов (см. табл. 3.14).

Проушины (см. рис. 3.43). Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины, отливая их заодно с крышкой (см. рис. 3.27 – 3.31). По варианту рис. 3.43 проушина выполнена в виде ребра с отверстием. Выбор конструкции проушины зависит от размеров и формы крышки корпуса.

Рис. 3.43. Проушина для подъема редуктора

Рис. 3.44. Сливные отверстия

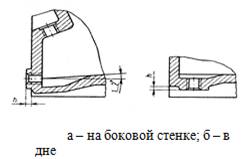

Отверстия под маслоуказатель и сливную пробку (рис. 3.44). Оба отверстия желательно располагать рядом на одной стороне основания корпуса в доступных местах. Нижняя кромка сливного отверстия должна быть на уровне днища или несколько ниже него. Дно желательно делать с уклоном 1…20˚ в сторону отверстия. У самого отверстия в отливке основания корпуса выполняют местное углубление для стока масла и отстоявшейся грязи. Отверстие под маслоуказатель должно располагаться на высоте, достаточной для точного замера верхнего и нижнего уровней масла. Форма и размеры отверстий зависят от типа выбранных маслоуказателя и сливной пробки. Наружные стороны отверстий оформляют опорными платиками. При установке маслоуказателя и сливной пробки с цилиндрической резьбой обязательно применяют уплотнительные прокладки из паронита или резиновое кольцо. Пробка с конической резьбой не требует уплотнения.