Паяные соединения – это неразъемные соединения, получаемые за счет сил молекулярного взаимодействия между соединяемыми деталями и припоем.

Припой – это сплав или металл, вводимый в расплавленном состоянии в зазор между соединяемыми деталями и имеющий более низкую температуру плавления по сравнению с соединяемыми деталями.

Пайка – это создание неразъемного соединения элементов конструкций из твердых материалов путем заполнения зазора между ними жидким более легкоплавким припоем и образование между швом и соединяемыми элементами прочной связи. Отличие пайки от сварки состоит в отсутствии расплавления или высокотемпературного нагрева соединяемых деталей.

В соответствии со спецификой и особенностями технологического процесса пайку классифицируют по следующим признакам:

· по характеру взаимодействия твердого и жидкого металлов при возникновении спая;

· по особенностям технологии образования паяного соединения;

· по способам нагрева.

Связь в паяном шве обеспечивается:

· растворением материала деталей в расплавленном припое;

· взаимной диффузией элементов припоя и материала соединяемых деталей;

· бездиффузионной атомной связью.

Процесс пайки состоит из следующих операций:

· прогрева соединяемых поверхностей деталей;

· расплавления припоя;

· растекания припоя и заполнения зазора в стыке соединяемых деталей;

· охлаждения и кристаллизации.

Для интенсификации взаимодействия между припоем и деталями и образования прочного соединения поверхности деталей обезжиривают, очищают от окислов и других загрязнений механическими или химическими методами.

Прочность паяного соединения в значительной мере определяет размер зазора в стыке соединяемых деталей. Уменьшение зазора до некоторого предела увеличивает прочность соединения. Это связано со следующими явлениями:

· при малых значениях зазора проявляется эффект капиллярного течения, способствующий заполнению зазора расплавленным припоем;

· диффузионный процесс и процесс растворения материалов деталей и припоя может распространяться на всю толщину паяного шва (диффузионный слой и слой раствора прочнее самого припоя).

Чрезмерно малые зазоры между соединяемыми деталями препятствуют течению припоя. Значение оптимального зазора зависит от типа припоя и от материалов соединяемых деталей (табл. 4.1).

Необходимость малых и равномерно распределенных зазоров является одним из недостатков пайки, ограничивающим область ее применения, особенно для крупногабаритных конструкций. По сравнению со сваркой пайка требует более точной механической обработки и сборки деталей перед пайкой. Для фиксации

относительного положения деталей нередко используют специальные приспособления, большие плоские стыки прихватывают точечной сваркой.

Таблица 4.1 Сборочные зазоры для распространенных сочетаний «паяемый материал – припой», мм

|

Припой |

Паяемый материал |

||||

|

Медь |

Медные сплавы |

Сталь углеродистая и низколегированная |

Сталь коррозионностойкая |

Алюминий и алюминиевые сплавы |

|

|

Оловянно-свинцовый |

0,07 – 0,20 |

0,07 – 0,20 |

0,05 – 0,50 |

0,20 – 0,75 |

0,05 – 0,50 |

|

Медный |

– |

0,04 – 0,20 |

0,001 – 0,05 |

0,01 – 0,10 |

– |

|

Медно-цинковый |

0,04 – 0,20 |

0,04 – 0,20 |

0,05 – 0,25 |

0,02 – 0,12 |

– |

|

Серебряный |

0,04 – 0,25 |

0,04 – 0,25 |

0,02 – 0,15 |

0,05 – 0,10 |

– |

|

Алюминиевый |

– |

– |

– |

– |

0,12 – 0,25 |

|

Цинковый |

– |

– |

– |

– |

0,10 – 0,25 |

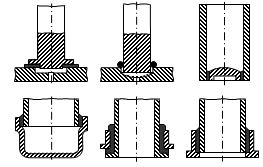

Нагрев припоя и деталей при пайке выполняют паяльником, газовой горелкой, токами высокой частоты (ТВЧ), в термических печах, погружением в ванну с расплавленным припоем и пр. При пайке ТВЧ или в термических печах припой укладывают в процессе сборки деталей в месте шва в виде проволочных контуров (рис. 4.1), фольговых прокладок, лент, мелкой дроби или паст в смеси с флюсом. Пайка с помощью порошкообразного припоя используется довольно часто для ремонта изношенных и поврежденных трещинами деталей.

Тип паяного соединения определяется формой и расположением соединяемых деталей, а также нагрузкой (табл. 4.2).

Рис. 4.1. Укладка припоя между деталями

Паяные конструкции получили широкое распространение в различных отраслях машиностроения. Методами высокотемпературной пайки (капиллярной, диффузионной, контактно-реактивной, металлокерамической) получают неразъемные соединения со свойствами, близкими к свойствам основных материалов, и прочностью, превышающей прочность сварных соединений. Поэтому паяные соединения в ряде случаев вытесняют сварные (соединение деталей из высоколегированных жаропрочных сплавов и др.).

Паяные соединения иногда более технологичны и прочны, так как пайка позволяет также:

· получать соединения деталей в скрытых и малодоступных местах конструкции, а, следовательно, изготавливать сложные узлы за один прием;

· паять не по контуру, а одновременно по всей поверхности соединения, что обеспечивает высокую прочность;

· соединять разнородные материалы;

· выбирать температуру пайки, сохраняя механические свойства материалов в изделии и обеспечивая совмещение нагрева под пайку и термическую обработку.

Основные недостатки соединений: сравнительно невысокая прочность и высокая трудоемкость изготовления соединений методами высокотемпературной пайки.

При конструировании паяных изделий наряду с выбором основного металла производят выбор припоя и способа пайки, так как последние существенно влияют на выбор типа соединения, зазоров и условий сборки.

Таблица 4.2 Типы паяных соединений и их обозначение (по ГОСТ 19249-73)

|

Тип соединения |

Форма поперечного сечения |

Условное обозначение |

Тип соединения |

Форма поперечного сечения |

Условное обозначение |

|

Нахлесточный |

|

ПН-1 ПН-2 ПН-3 |

Тавровый |

|

ПТ-3 ПТ-4 |

|

Телескопический |

|

ПН-4 ПН-5 ПН-6 |

Угловой |

|

ПУ-1 ПУ-2 ПУ-3 |

|

Стыковой |

|

ПВ-1 ПВ-2 |

Соприкасающийся |

|

ПС-1 ПС-2 ПС-3 ПС-4 |

|

Косой стыковой |

|

ПВ-3 ПВ-4 |

|||

|

Тавровый |

|

ПТ-1 ПТ-2 |

Главным условием при назначении основного металла является паяемость его припоями, обеспечивающими заданную прочность. Необходимо учитывать также чувствительность основного металла к нагреву и склонность его к образованию трещин под действием расплавленных припоев, проникающих между кристаллами по границам зерен основного металла. В связи с этим, например, пайка сталей латунью применяется в

ограниченном масштабе. Медь является основным компонентом, вызывающим охрупчивание соединений.

Припои должны хорошо смачивать обезжиренные поверхности деталей, не образуя с ними интерметаллидов. В качестве припоев применяют чистые металлы и (в основном) сплавы на основе олова, меди, серебра и т. п.