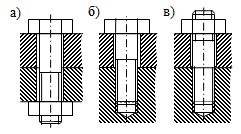

Для соединения деталей применяют болты (винты с гайками) (рис. 5.4, а), винты (рис. 5.4, б) и шпильки с гайками (рис. 5.4, в).

Основным преимуществом болтового соединения является то, что оно не требует нарезания резьбы в соединяемых деталях. Это важно в тех случаях, когда материал детали не может обеспечить достаточную прочность и долговечность резьбы.

Рис. 5.4. Основные типы резьбовых соединений

К недостаткам болтового соединения относится следующее:

· обе соединяемые детали должны иметь места для расположения гайки и головки винта;

· при завинчивании и отвинчивания гайки необходимо удерживать головку винта от проворачивания;

· по сравнению с винтовым соединением болтовое соединение несколько увеличивает массу изделия и больше искажает его внешние очертания.

Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна. Например, нет места для размещения гайки (головки винта), нет доступа к гайке (головке винта), при большой толщине деталей необходимы глубокое сверление и длинный болт и т. п.

Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками, так как винты при многократном завинчивании могут повредить резьбу в детали. Повреждение резьбы более вероятно при малопрочных хрупких материалах, например, из чугуна, дюралюминия и других.

Подкладную шайбу ставят под гайку или головку винта в следующих случаях:

· для уменьшения смятия детали гайкой, если деталь изготовлена из менее прочного материала (пластмассы, алюминия, дерева и т. п.);

· для предохранения чистых поверхностей деталей от царапин при завинчивании гайки (винта);

· перекрытия большого зазора отверстия.

В других случаях подкладную шайбу ставить нецелесообразно.

Кроме подкладных шайб применяют стопорные или предохранительные шайбы, предохраняющие соединение от самоотвинчивания.

По форме головки винты подразделяют на следующие типы:

· захватываемые инструментом с наружи головки;

· захватываемые инструментом изнутри и с торца головки;

· препятствующие провороту.

Головки с наружным захватом допускают наибольшую силу затяжки, но требуют много места для поворота ключа. Наибольшее распространение получили шестигранные головки, для затяжки которых нужен относительно небольшой поворот

ключа (на 1/6 оборота, а при соответствующей конструкции ключа на 1/12 оборота) до перехвата на следующие грани.

В условиях частого завинчивания и отвинчивания, например, в приспособлениях для обработки на станках и при наличии свободного пространства для поворота ключа на значительный угол применяют квадратные головки.

В условиях стесненных габаритов применяют винты с головками, имеющими на поверхности шлицы треугольного профиля. Шлицевые головки требуют специальных торцевых ключей и поэтому имеют ограниченное применение.

Головки с внутренним и торцовым захватом можно устанавливать в углублениях на детали, что имеет большие преимущества относительно внешнего вида, габаритов и удобства обтирки машины. Такие головки в зависимости от типа применяемого инструмента выполняют:

· с внутренним шестигранником под ключ;

· со шлицами под обычную отвертку;

· с крестообразным шлицем.

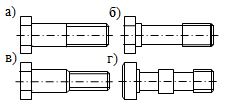

Рис. 5.5. Формы стержня винтов

Головки с внутренним и торцевым захватом по внешней форме выполняют цилиндрическими, полукруглыми и коническими.

Головки, препятствующие провороту, подразделяют на следующие группы:

· головки специальной формы с выступами, закладываемые в специальные гнезда, или головки с двумя параллельными рабочими гранями, закладываемые в пазы;

· круглые головки с усиком, вызывающим обмятие детали, или некруглым подголовком.

По форме стержня винты подразделяют на следующие группы:

· с нормальным стержнем (рис. 5.5, а);

· с подголовком (рис. 5.5, б);

· с утолщенным, чисто обработанным стержнем при установке в развернутое отверстие без зазора для предотвращения сдвига соединяемых деталей (рис. 5.5, в);

· со стержнем уменьшенного диаметра для снижения концентрации напряжений у резьбы и лучшего восприятия переменных и ударных нагрузок (рис. 5.5, г).