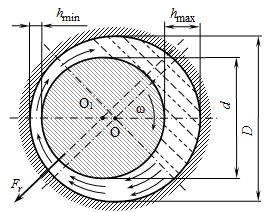

Расчет подшипников скольжения, работающих в режиме жидкостного трения, сводится к обеспечению условий, при которых цапфа будет отделена от вкладыша слоем смазки (рис. 20.5).

В основу этого метода расчета положена гидродинамическая теория смазки, исходя из которой максимально допустимый диаметральный зазор, обеспечивающий режим жидкостного трения в подшипнике, может быть определен по следующему выражению:

,

,

где ![]() – диаметральный зазор, м;

– диаметральный зазор, м; ![]() – длина цапфы, м;

– длина цапфы, м; ![]() – номинальный диаметр цапфы, м;

– номинальный диаметр цапфы, м; ![]() – динамическая вязкость используемого масла при рабочей температуре подшипника

– динамическая вязкость используемого масла при рабочей температуре подшипника ![]() К (t = 60…80 °С), Па·с;

К (t = 60…80 °С), Па·с; ![]() – угловая скорость цапфы, рад/с;

– угловая скорость цапфы, рад/с; ![]() – радиальная нагрузка на цапфу, Н;

– радиальная нагрузка на цапфу, Н; ![]() – минимальная толщина масляной пленки, м.

– минимальная толщина масляной пленки, м.

Рис. 20.5. К расчету радиального подшипника

Для валов с диаметром ![]() мм диаметральный зазор следует согласовывать с одной из стандартных посадок (обычно

мм диаметральный зазор следует согласовывать с одной из стандартных посадок (обычно ![]() ,

, ![]() ,

, ![]() ,

, ![]() ).

).

Между диаметральным зазором, диаметром вкладыша (![]() ) и диаметром цапфы существует зависимость, которая описывается следующим соотношением:

) и диаметром цапфы существует зависимость, которая описывается следующим соотношением:

![]() ;

; ![]() ,

,

где ![]() – абсолютный радиальный зазор;

– абсолютный радиальный зазор; ![]() – соответственно, радиус вкладыша и цапфы.

– соответственно, радиус вкладыша и цапфы.

Обычно в стандартах на масла приводится значение кинематической вязкости, тогда значение динамической вязкости, используемое при расчётах, определяется по формуле:

![]() ,

,

где ![]() – кинематическая вязкость, мм2/с;

– кинематическая вязкость, мм2/с; ![]() – динамическая вязкость, мПа·с;

– динамическая вязкость, мПа·с; ![]() – плотность, г/см3.

– плотность, г/см3.

Так как в стандартах приводится кинематическая вязкость обычно при температуре 50 °С (323,15 К), значение динамической вязкости при рабочей температуре (323,15…373,15 К) с достаточной для практических расчетов точностью можно определить по выражению:

![]() ,

,

где ![]() – рабочая температура масла;

– рабочая температура масла; ![]() – показатель степени, зависящий от вязкости масла и температурного коэффициента вязкости,

– показатель степени, зависящий от вязкости масла и температурного коэффициента вязкости, ![]() ;

; ![]() – кинематическая вязкость при температуре 323,15 К, мкм2/с;

– кинематическая вязкость при температуре 323,15 К, мкм2/с; ![]() – коэффициент температурной поправки, выбираемый в зависимости от плотности масла.

– коэффициент температурной поправки, выбираемый в зависимости от плотности масла.

Для предварительного выбора оптимального значения динамической вязкости может служить безразмерный критерий Зоммерфельда (![]() ), выбираемый в зависимости от отношения

), выбираемый в зависимости от отношения ![]() , относительного зазора

, относительного зазора ![]() , диаметра цапфы (

, диаметра цапфы (![]() ). Данный критерий представляет собой безразмерную функцию положения цапфы в подшипнике (при заданных граничных условиях), называемую коэффициентом нагруженности подшипника, или числом Зоммерфельда.

). Данный критерий представляет собой безразмерную функцию положения цапфы в подшипнике (при заданных граничных условиях), называемую коэффициентом нагруженности подшипника, или числом Зоммерфельда.

Используя табличные данные, масло для подшипника подбирают по следующему условию:

![]() ,

,

где ![]() – давление, Па;

– давление, Па; ![]() – угловая скорость вала, рад/с.

– угловая скорость вала, рад/с.

Относительный зазор (![]() ) выбирают тем больше, чем больше частота вращения вала и отношение

) выбирают тем больше, чем больше частота вращения вала и отношение ![]() и чем меньше давление

и чем меньше давление ![]() и тверже материал вкладышей. Среднее значение относительного зазора при рабочей температуре

и тверже материал вкладышей. Среднее значение относительного зазора при рабочей температуре ![]() °С может быть определено по формуле

°С может быть определено по формуле

![]() ,

,

где ![]() – окружная скорость на цапфе вала, м/с.

– окружная скорость на цапфе вала, м/с.

В подшипниках валов, требующих очень точного вращения, относительный зазор иногда снижают до 10-4.

Значение относительного зазора можно назначать в зависимости от диаметра вала по данным ЦНИИТМаш:

для ![]() м

м ![]() .

.

Минимальную толщину масляной пленки (![]() ), необходимой для жидкостного трения, при определении допустимого диаметрального зазора (

), необходимой для жидкостного трения, при определении допустимого диаметрального зазора (![]() ) находят по формуле:

) находят по формуле:

![]() ,

,

где ![]() – коэффициент запаса надежности жидкостного трения (условный коэффициент безопасности), учитывающий микроискажения геометрических форм сопрягаемых деталей, неточности монтажа, деформации и т. д.;

– коэффициент запаса надежности жидкостного трения (условный коэффициент безопасности), учитывающий микроискажения геометрических форм сопрягаемых деталей, неточности монтажа, деформации и т. д.; ![]() – параметры шероховатости сопрягаемых поверхностей.

– параметры шероховатости сопрягаемых поверхностей.

Коэффициент запаса надежности выбирают в интервале значений ![]() . При малых окружных скоростях

. При малых окружных скоростях ![]() м/с коэффициент

м/с коэффициент ![]() можно назначать несколько меньшим 2, так как зацепление единичных микронеровностей не вызывает заметного нагрева или износа подшипника. Рекомендуется цапфу обрабатывать не ниже

можно назначать несколько меньшим 2, так как зацепление единичных микронеровностей не вызывает заметного нагрева или износа подшипника. Рекомендуется цапфу обрабатывать не ниже ![]() мкм, а вкладыш – не ниже

мкм, а вкладыш – не ниже ![]() мкм.

мкм.