На химических предприятиях образуются сточные воды, содержащие различные соли (кальция, магния, натрия и др.). Для обезвреживания минерализованных сточных вод в настоящее время в основном используют термические методы, которые позволяют выделить из стоков соли с получением условно чистой воды, пригодной для оборотного водоснабжения. Процесс разделения минеральных веществ и воды может быть проведен в две стадии: концентрирования и выделения сухих веществ. Во многих случаях вторая стадия заменяется захоронением концентрированных растворов. Концентрированные сточные воды можно непосредственно направлять на выделение сухого продукта, например в распылительную сушилку.

Получение очищенной (пресной) воды из минерализованных сточных вод возможно вести в испарительных (выпарных или адиабатных), вымораживающих (вакуумных или с холодильным агентом) и кристаллогидратных установках непрерывного или периодического действия. Эти процессы широко используются для опреснения соленых вод. В последнее время их начинают применять и для очистки различных по составу минерализованных сточных вод.

Установки термического обезвреживания минерализованных сточных вод должны соответствовать следующим основным требованиям:

1) обеспечивать снижение концентрации вредных веществ в очищаемой воде до значений, меньших ПДК;

2) иметь незначительную чувствительность к составу стоков;

3) обеспечивать надежность и экономичность в работе;

4) иметь высокую производительность.

Выбор метода очистки зависит от состава, концентрации и объема сточных вод, их коррозионной активности и необходимой степени очистки.

Концентрирование сточных вод

Многокорпусные выпарные установки. На практике используют однокорпусные и многокорпусные выпарные установки, включающие аппараты с естественной и принудительной циркуляцией. Наибольшее распространение имеют 4…5-корпусные установки. Отложение солей на поверхности теплообмена приводит к увеличению расхода тепла, уменьшению производительности установки и усложнению ее эксплуатации. Это является препятствием для использования выпарных установок для концентрирования некоторых сточных вод.

Для упаривания сточных вод некоторых производств (синтетических смол, лаков и красок, люминофоров, реактивов и др.) применяют выпарные установки с контактными аппаратами. В них осуществляется непосредственный контакт между теплоносителями и сточной водой. Для нагрева воды могут быть использованы газообразные, жидкие и твердые теплоносители.

Установки могут быть одноступенчатыми и многоступенчатыми. В одноступенчатых установках испарение происходит в аппарате, образующиеся пары уносятся теплоносителем, или в контактном аппарате происходит лишь нагревание воды, а испарение – в адиабатной ступени. На практике наибольшее распространение получили аппараты: контактные, с погружными горелками, барботажные, тарельчатые, насадочные, форсуночные, полочные.

Выпарные установки с гидрофобным теплоносителем. В этих многоступенчатых установках нагревание и испарение сточных вод происходит вследствие контакта их с жидким гидрофобным теплоносителем. В них можно упаривать сточные воды до высоких концентраций, при этом не происходит отложение

солей на теплообменных поверхностях, меньше коррозия оборудования. В качестве теплоносителей можно использовать парафины различных типов, минеральные масла, силиконы и др.

Гидрофобный теплоноситель должен быть практически нерастворим в воде, не образовывать эмульсий, не сорбировать растворенные в воде соли, хорошо отделяться от воды, быть термически устойчивым и иметь высокую теплоемкость.

Адиабатные испарительные установки. Эти установки называют установками мгновенного испарения (УМИ). В них раствор концентрируется вследствие испарения перегретой жидкости, подаваемой в камеру, давление в которой ниже давления насыщения, соответствующего температуре поступающей в камеру жидкости. Установки могут быть одноступенчатыми и многоступенчатыми.

Установки вымораживания. В них концентрирование минерализованных вод основано на том, что концентрация солей в кристаллах льда значительно меньше, чем в растворе (теоретически образуется пресный лед). Вымораживание можно проводить под вакуумом либо при помощи специального холодильного агента.

Термоокислительные методы обезвреживания жидких отходов

По теплотворной способности химические промышленные стоки делятся: на сточные воды, способные гореть самостоятельно, и на воды, для термоокислительного обезвреживания к которым необходимо добавлять топливо.

При использовании термоокислительных методов все органические вещества, загрязняющие сточные воды, полностью окисляются кислородом воздуха при высоких температурах до нетоксичных соединений. К этим методам относят:

· метод жидкофазного окисления;

· метод парофазного каталитического окисления;

· пламенный, или «огневой» метод.

Выбор метода зависит от объема сточных вод, их состава и теплотворной способности, экономичности процесса и требований, предъявляемых к очищенным водам.

Метод жидкофазного окисления основан на окислении органических веществ, растворенных в воде, кислородом при температурах 100…350 °С и давлении 2…28 МПа. При высоких давлениях растворимость в воде кислорода значительно возрастает, что способствует ускорению процесса окисления органических веществ. Жидкофазное окисление органических веществ в сточных водах происходит по следующей схеме (рис. 1.31).

Рис. 1.31. Схема установки для жидкофазного окисления:

1 – сборник; 2 – насос; 3 – теплообменник; 4 – печь; 5 – реактор; 6 – сепаратор

Сточная вода из емкости 1 насосом 2 подается в теплообменник 3. Перед теплообменником вода смешивается с воздухом, нагнетаемым компрессором. В теплообменнике смесь нагревается за счет тепла отходящей очищенной воды. Далее она поступает в печь 4 для нагревания до необходимой температуры, а затем в реактор 5, в котором происходит процесс окисления, сопровождаемый повышением температуры. Вода и продукты окисления (пар, газы, зола) из реактора попадают в сепаратор 6, где происходит отделение газов от жидкости. Газовые продукты направляются на утилизацию тепла, а вода с золой – в теплообменник 3, в котором отдает свое тепло смеси сточной воды с воздухом.

При высокой концентрации органических веществ в сточной воде вследствие большого выделения тепла необходимость подогрева воды в теплообменнике и печи отпадает, кроме пускового периода.

Эффективность процесса окисления увеличивается с повышением температуры. Летучие вещества при условиях процесса окисляются в основном в парогазовой фазе, а нелетучие – в жидкой фазе. С увеличением концентрации органических примесей в воде экономичность процесса жидкофазного окисления возрастает.

Достоинствами метода являются: возможность очистки большого объема сточных вод без предварительного концентрирования; отсутствие в продуктах окисления вредных органических веществ; легкость комбинирования с другими методами и безопасность в работе. Среди недостатков следует указать на неполное окисление некоторых химических веществ, значительную стоимость оборудования установки и высокую коррозию оборудования в кислых средах. Метод начинает использоваться для очистки сточных вод в азотной, нефтеперерабатывающей, целлюлозно-бумажной, фармацевтической и других отраслях промышленности.

В основе метода парофазного каталитического окисления находится гетерогенное каталитическое окисление кислородом воздуха при высокой температуре летучих органических веществ, находящихся в промышленных сточных водах. Процесс протекает весьма интенсивно в паровой фазе в присутствии меднохромового, цинкохромового, медномарганцевого или другого катализатора. Процесс окисления проводится на специальных установках (рис. 1.32).

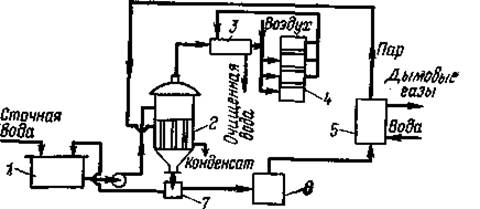

Рис. 1.32. Установка для очистки сточных вод каталитическим окислением:

1 – емкость; 2 – выпарной аппарат, 3 – теплообменник; 4 – контактный аппарат; 5 – котел-утилизатор, 6 – печь, 7 – центрифуга

Сточная вода из сборника 1 подается в выпарной аппарат 2, откуда упаренная пульпа поступает на центрифугу 7, где обезвоживается. Образующийся осадок направляется на сжигание в печь. Водяной пар вместе с летучими органическими веществами из выпарного аппарата поступает в теплообменник 3, где нагревается за

счет тепла парогазовой смеси, выходящей из контактного аппарата. После теплообменника пары смешиваются с горячим воздухом и поступают в контактный аппарат 4, в котором происходит окисление органических веществ. Дымовые газы из печи 6 поступают в котел-утилизатор, где образуется пар, направляемый в выпарной аппарат 2.

Установки характеризуются высокой производительностью по сточной воде и высокой степенью обезвреживания, достигающей 99,8 %. Основной недостаток установки – возможность отравления катализаторов соединениями фосфора, фтора, серы. Поэтому необходимо предварительное удаление каталитических ядов из сточных вод.

Огневой метод обезвреживания сточных вод является наиболее эффективным и универсальным из термических методов. Сущность его заключается в распылении сточных вод непосредственно в топочные газы, нагретые до температуры 900…1 000 °С. При этом вода полностью испаряется, а органические примеси сгорают. Содержащиеся в воде минеральные вещества образуют твердые или расплавленные частицы, которые затем улавливаются.

Огневой метод может быть использован для обезвреживания небольшого объема сточных вод, содержащих высокотоксичные органические вещества, очистка от которых другими методами невозможна или неэффективна. Кроме того, огневой метод целесообразен, если имеются горючие отходы, которые можно использовать как топливо. Его нецелесообразно применять для обезвреживания сточных вод, содержащих только минеральные вещества.

В зависимости от консистенции и состава сточных вод используют печи различных конструкций: камерные, шахтные, циклонные и с псевдоожиженным слоем. Камерные и шахтные печи громоздки, характеризуются низкой удельной производительностью – до 100 л/(м3∙ч), их сооружение связано с высокими капиталовложениями. Они используются для сжигания сульфидных щелоков, сточных вод анилинокрасочной промышленности и др.