На машиностроительном (машиноремонтном) предприятии выполняют разнообразные процессы, связанные с изготовлением (ремонтом) изделий.

Производственный процесс – это совокупность взаимосвязанных действий людей и орудий производства, необходимых на данном предприятии для изготовления (ремонта) изделия.

В производственный процесс входят не только основные процессы, связанные с преобразованием исходных материалов для получения готовых изделий, но и вспомогательные, например производство инструмента, приспособлений, ремонт оборудования, а также обслуживающие процессы (внутризаводское транспортирование материалов и деталей, складские операции, контроль и др.), обеспечивающие возможность изготовления изделий. Рациональная организация производственного процесса невозможна без проведения тщательной технической подготовки производства.

Процесс подготовки производства включает в себя:

1) конструкторскую подготовку производства (разработку конструкции изделия и создание чертежей общей сборки изделия, сборочных элементов и отдельных деталей изделий, запускаемых в производство с оформлением соответствующих спецификаций и других видов конструкторской документации);

2) технологическую подготовку производства, т.е. совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятий (или предприятия) к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. К технологической подготовке производства относятся обеспечение технологичности конструкции изделия, разработка технологических процессов, проектирование и изготовление средств технологического оснащения, управление процессом технологической подготовки производства;

3) календарное планирование производственного процесса изготовления в установленные сроки, в необходимых объемах выпуска и затратах.

Ответственной и трудоемкой частью технической подготовки производства является технологическое проектирование, трудоемкость которого составляет 30 –40 % (от общей трудоемкости технической подготовки) в условиях мелкосерийного производства, 40 – 50 % при серийном и 50 – 60 % при массовом производстве.

Рост трудоемкости проектирования технологических процессов с увеличением выпуска продукции объясняется тем, что в крупносерийном и массовом производстве разработка процессов производится более тщательно, чем в серийном (увеличивается по общему объему, усложняется технологическая оснастка, подробнее разрабатывается документация).

Трудоемкость технологического проектирования в большинстве случаев заметно превосходит трудоемкость конструирования машин.

Технологический процесс (в широком смысле) – это часть производственного процесса, содержащая действия по изменению и (или) определению состояния предмета труда. В условиях машиностроительного производства технологический процесс – это часть производственного процесса, включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль.

К предметам труда относятся заготовки и изделия. Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки, которые определены ГОСТ 3.1109 – 82. Технологические процессы строятся по отдельным методам их выполнения, например: механической обработки, сборки, литья, термической обработки, покрытий т.п.

Для обеспечения наиболее рационального процесса механической обработки заготовки составляется план обработки с указанием, какие поверхности надо обработать, в каком порядке и какими способами. В связи с этим весь процесс механической обработки расчленяется на отдельные составные части: технологические операции, установы, позиции, переходы, ходы, приемы.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте.

Например, обтачивание вала, выполняемое последовательно сначала на одном конце, а затем после поворота (т.е. перестановки вала в центрах) без снятия его со станка – на другом конце, является одной операцией. Если же все заготовки (валы) данной партии обтачиваются сначала на одном конце, а потом на другом, то это будет две операции.

Технологическая операция является основным элементом производственного планирования и учета. На выполнение операций устанавливают нормы времени и расценки. По операциям определяют трудоемкость и себестоимость процесса, необходимое количество рабочих по квалификациям и средств технологического оснащения.

В условиях автоматизированного производства под операцией понимается законченная часть технологического процесса, выполняемая непрерывно на автоматической линии, которая состоит из нескольких станков, связанных автоматически действующими транспортно-загрузочными устройствами.

В условиях гибкого автоматизированного производства непрерывность выполнения может нарушаться направлением обрабатываемых заготовок на промежуточный склад в периоды между отдельными позициями, выполняемыми на разных технологических модулях.

Кроме технологических операций в состав технологического процесса в ряде случаев (например, в поточном производстве и особенно при обработке на автоматических линиях и в гибких технологических комплексах) включаются вспомогательные операции (транспортные, контрольные, маркировочные, по удалению стружки и т.п.), не изменяющие размеров, формы, внешнего вида или свойств обрабатываемого изделия, но необходимые для осуществления технологических операций.

Установ – часть технологической операции, выполняемой при неизменном закреплении заготовки или собираемой сборочной единицы. Например, обтачивание вала при закреплении в центрах на токарном станке – первый установ; обтачивание вала после его поворота и закрепления в центрах для обработки другого конца – второй установ. Эту же операцию можно выполнить за один установ на двустороннем станке, позволяющем проводить одновременную обточку с двух сторон.

При выполнении некоторых технологических операций установленная и закрепленная заготовка или собираемая сборочная единица должны занимать ряд последовательных положений относительно рабочих органов оборудования с помощью поворотных или перемещающих устройств, т.е. занимать различные позиции.

Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовкой или сборочной единицей для выполнения определенной части операции.

Например, рассмотрим фрезерование поверхностей 1 и 2 в две позиции (рис. 1.3); заготовка закреплена на поворотной части 3 приспособления 4. Обработав поверхность 1 (первая позиция), заготовку, не раскрепляя, поворачивают с помощью поворотной части приспособления на 180°, фиксируют фиксатором 5 и фрезеруют поверхность 2 (вторая позиция).

Основные элементы технологических операций определены ГОСТ 3.1109 – 82. Операция разделяется на технологические и вспомогательные переходы.

Технологический переход – это законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

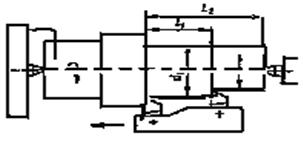

Например, последовательное точение резцом сначала одной ступени вала, а затем другой будет состоять из двух технологических переходов; если же выполнять обточку этих ступеней одновременно двумя резцами (рис. 1.4), то это будет обтачивание в один переход. Обработка одной и той же поверхности заготовки на черновом, а затем чистовом режиме будет состоять из двух технологических переходов, так как изменяются режимы резания.

Вспомогательный переход – это законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей предмета труда, но необходимы для выполнения технологического перехода. Примерами вспомогательных переходов являются: установка заготовки перед обработкой, поворот резцовой головки, смена инструмента т.д.

Переход состоит из рабочих и вспомогательных ходов.

Рис. 1.4. Одновременная обточка двух

ступеней двумя резцами

Рабочий ход – законченная часть технологического перехода в виде однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки. За каждый рабочий ход снимается один слой материала заданной толщины при неизменном режиме обработки.

Вспомогательный ход – законченная часть технологического перехода в виде однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки, но необходимого для выполнения рабочего хода. Например, вспомогательным ходом является перемещение суппорта токарного станка в исходное положение после выполнения обточки.

Прием – это законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

Под типом производства – понимается организационно-технологическая характеристика производственного процесса. В зависимости от размера производственной программы, характера продукции, а также технических и экономических условий осуществления производственного процесса все разнообразные производства условно делятся на три основных типа: единичное, серийное и массовое. У каждого из этих типов производственный и технологический процессы имеют свои характерные особенности, и каждому из них свойственна определенная форма организации работы.

Единичное производство характеризуется широкой номенклатурой изготавливаемых или ремонтируемых изделий и малым объемом их выпуска. На предприятиях единичного производства:

· количество выпускаемых изделий и размеры операционных партий заготовок (т.е. количество заготовок, поступающих на рабочее место для выполнения технологической операции) исчисляется штуками и десятками штук;

· на рабочих местах выполняются разнообразные технологические операции, повторяющиеся нерегулярно или не повторяющиеся совсем;

· используется универсальное точное оборудование, которое расставляется в цехах по технологическим группам (токарная, фрезерная, сверлильная, зуборезная и т.п.);

· специальные приспособления и инструменты как правило не применяются (они создаются только в случаях невозможности выполнения операции без специальной технологической оснастки);

· исходные заготовки – простейшие (литье в землю, горячий прокат, поковки) с малой точностью и большими припусками;

· требуемая точность достигается методом пробных ходов и промеров с использованием разметки;

· взаимозаменяемость деталей и узлов во многих случаях отсутствует;

· широко применяется пригонка по месту;

· квалификация рабочих очень высокая, так как от нее в значительной мере зависит качество продукции;

· технологическая документация сокращенная и упрощенная;

· технические нормы отсутствуют;

· применяется опытно-статистическое нормирование труда.

Продукция единичного производства – машины, не имеющие широкого применения и изготавливаемые по индивидуальным заказам, предусматривающим выполнение специальных требований. К ним относятся также опытные образцы машин в различных отраслях машиностроения.

Указанные особенности единичного типа производства обусловливают относительно высокую себестоимость выпускаемых изделий. Единичное производство существует в тяжелом машиностроении, на судостроительных верфях, на предприятиях, выпускающих сложное оборудование для химических и металлургических заводов, в ремонтных цехах и т.д.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися производственными партиями (сериями), и сравнительно большим объемом выпуска.

Производственная партия – это группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени.

Серия – это общее количество изделий определенных наименования, типоразмера и исполнения, изготавливаемых или ремонтируемых по неизменяемой конструкторской документации.

Число деталей в партии и число машин в серии могут быть различными.

Серийное производство условно разделяют на мелкосерийное, среднесерийное и крупносерийное. Серийность производства характеризуется коэффициентом закрепления операций (К).

Коэффициент закрепления операций равен отношению числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест. Если за одним рабочим местом закреплено от 2 до 5 операций, т.е. коэффициент К = 2…5, то такое производство называется крупносерийным; при К = 6…10 – среднесерийным, при К > 10 – мелкосерийным.

Серийному производству свойственны следующие особенности:

· необходимость переналадки станков с операции на операцию, поскольку за одним рабочим местом закреплено несколько операций;

· расположение оборудования по потоку (в крупносерийном производстве) или по групповому признаку – группы токарных, фрезерных и других станков (в мелкосерийном производстве);

· наличие межоперационного складирования заготовок;

· более длинный грузопоток по сравнению с массовым производством;

· более длительный цикл изготовления деталей;

· требуемая точность достигается как методами автоматического получения размеров, так и методами пробных проходов и промеров с частичным применением разметки;

· средняя квалификация рабочих выше, чем в массовом производстве, но ниже, чем в единичном. Наряду с рабочими высокой квалификации, работающими на сложных универсальных станках, и наладчиками используются рабочие-операторы, работающие на настроенных станках.

В зависимости от объема выпуска и особенностей изделий обеспечивается полная взаимозаменяемость, неполная, групповая, взаимозаменяемость сборочных единиц, однако в ряде случаев на сборке применяется компенсация размеров и пригонка по месту.

Серийное производство является основным типом современного машиностроительного производства, и предприятиями этого типа выпускается в настоящее время 75– 80 % всей продукции машиностроения страны. По всем технологическим и производственным характеристикам серийное производство занимает промежуточное положение между единичным и массовым производством.

Объем выпуска предприятий серийного типа колеблется от десятков и сотен до тысяч регулярно повторяющихся изделий. Используется универсальное и специализированное и частично специальное оборудование. Широко используются станки с числовым программным управлением (ЧПУ), обрабатывающие центры и находят применение гибкие автоматизированные системы станков с ЧПУ, связанных транспортирующими устройствами и управляемых от электронно-вычислительных машин (ЭВМ).

Серийное производство значительно экономичнее, чем единичное, так как лучшее использование оборудования, специализация рабочих, увеличение производительности труда обеспечивают уменьшение себестоимости продукции.

Серийное производство существует в станкостроении, производстве прессов, компрессоров, насосов, вентиляторов, текстильных машин деревообрабатывающих станков, оборудования для пищевой и лесной промышленности, для коммунального хозяйства, транспорта и т.д.