Подходы к управлению качеством в течение XX в. хронологически развивались следующим образом:

• 20-е годы — разбраковка дефектных изделий (массовое производство, устойчивый спрос, ненасыщенный рынок);

• 30 — 40-е гг. — визуальный контроль поступающих материалов, межоперационный и окончательный контроль; внедрение статистических методов контроля;

• 50 — 60-е гг. — анализ причин возникновения дефектов, ориентация на потребности рынка, совершенствование организации производства;

• 70 — 80-е гг. — интегрированный контроль качества, охватывающий все этапы жизненного цикла продукта;

• 90-е годы — комплексный подход к управлению качеством; обеспечение качества становится стратегией предприятия.

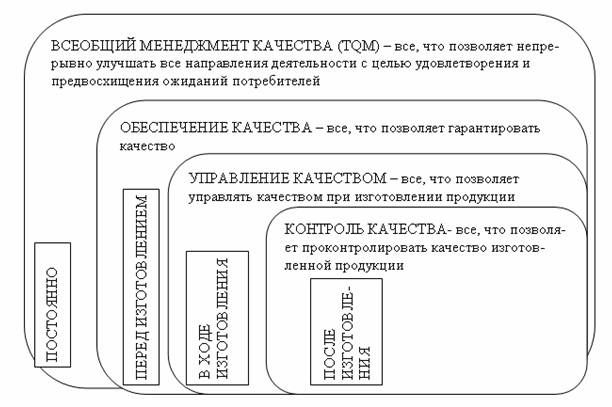

Рассматривая основные этапы становления современной философии качества, можно выделить четыре перекрывающиеся и продолжающиеся фазы (концепции), которые в полном соответствии с законами диалектики развивались под давлением противоречия между внутренними и внешними целями производителя: обеспечением качества выпускаемой продукции и, соответственно, укреплением положения производителя на рынке (внешняя цель) и повышением эффективности производства, т.е. увеличением прибыли компании (внутренняя цель):

1) контроль качества (quality inspection);

2) управление качеством (quality control);

3) обеспечение качества (quality assurance);

4) тотальное управление качеством (total quality management).

Каждая следующая концепция основывается на предыдущей, включает в себя ее идеи и развивает принципы управления качеством Эволюция "внутреннего содер-жания" принципов менеджмента качества, ее сущность наглядно представлена на рис.1.2.

Контроль качества основан на проверке и тестировании выходов операционного процесса. Обычно это делает специальный персонал (контролеры). Законченные изделия либо принимаются и отправляются заказчику, либо бракуются. Забракованную продукцию можно направить для продажи пониженным сортом, возвратить в производство для исправления или объявить неисправимым браком и отправить в утиль. Если такой контроль проводится недостаточно систематически и не очень строго, велика вероятность того, что потребитель получит некондиционные товары. Но даже при всеобъемлющем контроле есть шанс, что контролер сам упустит что-то и подпишет на отгрузку некондиционный товар.

При такой постановке дел обычно считают, что качество — это забота отдела контроля качества, а не производства. Может развиться отрицательное отношение к качеству — не исключено, что рабочие станут скрывать отступления от норм качества, пытаясь перехитрить контролеров, которые в такой ситуации выступают в роли своеобразной полиции. Здесь не будут видны попытки к предупредительным мероприятиям.

Управление качеством во многом основано на контроле качества. Для повышения эффективности внедряются статистические методы контроля, данные которого используют для выявления причин дефектов и принятия корректирующих мер. Основным достижением на этой фазе следует считать предпринимаемую попытку управлять производством, его технологическим процессом. В организации должны быть руководства по качеству, расписывающие до мелких деталей, как следует вести производство, и устанавливающие основные характеристики всего процесса.

Рис.1.2. Взаимосвязь контроля качества, управления качеством, обеспечения качества и всеобщего менеджмента качества

Для управления операционным процессом можно использовать такие средства статистического контроля, как контрольные карты. Можно ввести в практику некоторые элементы самоконтроля операторов. Но даже при наличии таких перспективных мер управление качеством еще не избавляет от негативного отношения к качеству, попыток поиска виновных. Основной акцент делается на выполнении технических условий при некотором приемлемом количестве дефектов.

Обеспечение качества достигается при переходе от измерений и корректирующих действий к проактивному отношению к качеству, к стремлению предотвратить само появление проблем качества. Для этого вводится всесторонняя система управления качеством, в основе которой лежит справочное руководство с подробным изложением организации всех работ. Высокое качество входных объектов гарантируется закупками только у поставщиков, которые реализовали подобную систему. Кроме того, может проводиться выборочный приемочный контроль входных объектов.

Контроль над ходом работ осуществляют сами исполнители; они могут использовать статистические методы управления процессом. Для заблаговременного выяснения возможных осложнений применяются различные методы планирования с учетом требований по качеству (например, анализ характера и последствий отказов) и реализуются предупредительные меры. При этом нередко затрагиваются сами выпускаемые изделия и/или элементы технологического процесса — их приходится дорабатывать или перерабатывать. Проводится оценка затрат на обеспечение качества, используемая для обоснования предупредительных мер.

Центр общего внимания перемещается на упреждающий поиск решения проблемы качества, усилия направляются на причины, а не на последствия.

Тотальное управление качеством ставит вопросы обеспечения качества во главу угла всей деятельности организации. МС ISO 8402:1994 устанавливает TQM как "всеобщее руководство качеством" и определяет его как подход к руководству организацией, нацеленный на качество, основанный на участии всех ее членов и направленный на достижение долгосрочного успеха путем удовлетворения требований потребителя и выгоды для членов организации и общества. При этом под "всеми членами" подразумевается персонал во всех подразделениях и на всех уровнях организационной структуры. Важными моментами для успешной реализации этого подхода являются сильное и настойчивое руководство со стороны высшей администрации, обучение и подготовка всех членов организации.

При всеобщем руководстве качеством концепция качества имеет отношение к достижению всех целей управления. "Выгоды" для общества подразумевают выполнение юридических и нормативных требований. TQM (всеобщее руководство качеством) или его составные части иногда называют "total quality" ("всеобщее качество"), CWQC (company wide quality control — управление качеством в масштабах компании), TQC (total quality control — всеобщее управление качеством).

Тотальное управление качеством — это система взглядов, в которой качество считается источником преимущества в конкурентной борьбе. Такая система основана, во-первых, на принципах задания показателей качества с точки зрения потребителей и, во-вторых, на предположении, что стремление к качеству улучшит работу всей организации. Над качеством нужно работать стратегически; это требует всеобщей, в масштабах всей организации, приверженности таким взглядам, причем на долговременной основе.

На этой фазе уже не просто используются готовые методы — все внимание сосредоточивается на изменении отношения к качеству, чтобы это понятие вошло в систему взглядов и ценностей каждого человека в организации. Ставится цель изменить культуру организации до такого состояния, когда каждый человек будет заботиться не просто о выполнении требований потребителя, но и о том, как можно превзойти ожидания потребителя. Такой подход работает и внутри операционной системы, и за ее пределами. При этом предполагается взаимодействие как с поставщиками (по вопросам качества), так и с потребителями (чтобы лучше понять, каким образом организация может совершенствовать процесс удовлетворения их потребностей). Здесь также следует применять соответствующие системы управления и методы обеспечения качества, чтобы изыскивать возможности для дальнейшего (постоянного) совершенствования работы и извлекать из них дополнительную пользу.

Истоки большинства современных теоретических подходов в области качества можно обнаружить в работах В. Шухарта, посвященных статистическому управлению качеством процессов, выполненных им в 20 — 30-е гг. Он разработал не только основные методы статистического управления (контрольные карты, контрольные листки, многие вопросы выборочного контроля и статистического анализа данных), но также некоторые вопросы менеджмента: проблему ответственности руководителя, метод действий руководителя — "цикл Шухарта", вошедший в практику как "цикл Деминга". Именно им была обоснована необходимость повсеместного внедрения статистических методов в практику менеджмента. Хотя идеи В. Шухарта в большей степени относятся ко второй концепции менеджмента качества — концепции управления качеством процессов, во многом он является предтечей третьей концепции — концепции обеспечения качества.

Среди теоретиков качества наиболее известен Э. Деминг, который творчески развил и обогатил идеи В. Шухарта, впервые (1950 г.) разработал программу, направленную на повышение качества труда. Программа базируется на трех так называемых прагматических аксиомах, т.е. положениях, обобщающих результаты практической деятельности менеджеров и принимаемых без доказательств:

1-я прагматическая аксиома: "Любая деятельность может рассматриваться как технологический процесс и потому может быть улучшена";

2-я прагматическая аксиома: "Производство должно рассматриваться как система, находящаяся в стабильном или нестабильном состоянии. Поэтому решать конкретные проблемы — это еще недостаточно, все равно Вы получите только то, что даст система; необходимы фундаментальные изменения".

В соответствии со 2-й прагматической аксиомой организация работы предприятия представляет собой не просто совокупность определенных видов деятельности, а систему, в которой все взаимосвязано. Организация конкретного предприятия всегда соответствует одному из четырех видов таких систем, хотя может использовать какие-то черты и других. Например, в деятельности предприятия встречаются черты третьей фазы развития (фазы обеспечения), хотя в целом оно находится на первой, т.е. качество большинства процессов, протекающих на предприятии, обеспечивается путем отбраковки.

В соответствии с теорией систем любая система стремится к стабильному состоянию, а стабильная система — это система, максимально близкая по организации к одному из базовых видов. Поэтому на предприятии, находящемся в основном в первой фазе, будет всегда присутствовать явное или неявное стремление "растворить" элементы чуждых фаз в основной, т.е. свести организацию работы в системе качества к надзору, контролю и отбраковке.

Чтобы перейти к новой стадии менеджмента качества, необходимо в течение длительного времени оказывать на систему мощное и направленное воздействие. Такое воздействие возможно, только если высшее руководство предприятия вкладывает в него всю свою волю и энергию. Поэтому из первых двух прагматических аксиом логически вытекает третья.

3-я прагматическая аксиома: "Высшее руководство предприятия должно во всех поступках принимать на себя ответственность за деятельность предприятия".

Будучи статистиком, Деминг многое сделал для продвижения статистических методов управления качеством. Он обосновал использование этих методов повышения качества для уменьшения нежелательных отклонений в операционных процессах, энергично выступал за активное участие рядовых сотрудников, но критически относился к программам мотивации. Деминг объяснил, что недостаточно приложения всех сил всеми участниками процесса — нужно еще показать людям, куда прикладывать эти силы. Требуется брать не числом, не еще более упорной работой, а умением. Деминг показал, что недоработки руководства обусловливают 94 % проблем с качеством. Например, рабочие не смогут "делать все правильно с самого начала", если они имеют материалы, не соответствующие технологическим требованиям, и станки, не обеспеченные надлежащим техническим обслуживанием. Деминг считал, что с помощью его программы и статистических методов может быть достигнуто постоянное повышение качества.

Центральное место в программе Деминга занимают "14 принципов менеджмента", которые представляют собой требования к предпринимательской организации, руководящий состав которой планирует поддерживать конкурентоспособность товаров и услуг, имеющих спрос на рынке.

1) Необходимо поставить перед предприятием четкую цель, направленную на постоянное усовершенствование продукции и услуг, имея в виду собственную конкурентоспособность и работу в той же области на длительное время — вместо ориентации на кратковременные прибыли.

2) Принять новую систему взглядов, не допускающую "обычное" количество ошибок, дефектов, задержек и отклонений. Помнить о необходимости улучшений.

3) Прекратить сортировочный контроль. Вместо этого постараться, в первую очередь, заложить высокие характеристики в само изделие и использовать статистические методы для управления процессом изготовления.

4) Уменьшить количество поставщиков, оставив только тех, которые способны обеспечить качество и своевременную поставку изделий в соответствии с требованием технологического процесса и доказывают это статистически.

5) Постоянно совершенствовать производство как систему, постоянно искать причины возникновения дефектов, контролируя процесс и управляя им при помощи статистических методов, чтобы повышать качество и производительность и за счет этого постоянно снижать затраты

6) Ввести систему повышения квалификации всех сотрудников, использовать современные методы обучения.

7) Сосредоточить внимание менеджеров всех уровней на таком стиле руководства, который помогает их подчиненным выполнять задания лучше.

8) Устранить страх. Не обвинять подчиненных в отклонениях и недостатках, вызванных системой. Стимулировать взаимовыгодное взаимодействие. Избавиться от руководства на основе контроля.

9) Ликвидировать барьеры между подразделениями. Важно видеть в отношениях внутри предприятия, между отдельными должностями и лицами отношения "заказчик — поставщик".

10) Устранить лозунги, проповеди и предупреждения, призывающие к выполнению заданий, но не обеспечивающие реализацию улучшенных методов и средств. Достоверность действий менеджмента повышается при использовании им статистических методов.

11) Не ставить жестко установленных норм, не устанавливать произвольные показатели повышения производительности и цели, которые противоречат заботе о качестве. Обеспечить постоянное постепенное усовершенствование процессов и непрерывное совершенствование методов работы.

12) Обеспечить каждому рабочему и каждому менеджеру возможность гордиться своей работой, для чего детально ознакомить сотрудников с концепцией развития предприятия, согласовать краткосрочные требования с долгосрочной ориентацией, не допускать выполнения работ, не имеющих смысла.

13) Поощрять во всех сотрудниках постоянное стремление к непрерывному обучению и самосовершенствованию и создать все условия для его реализации.

14) Четко определить обязательства высшего руководства предприятия по постоянному повышению качества и производительности.

В разделе программы "Цепная реакция по Демингу" установлена взаимосвязь между качеством труда, эффективностью производства и стабильностью положения работников предприятия. Понимание этой взаимосвязи Э. Деминг считал крайне важным для создания правильной мотивации работников на качественный труд. Поэтому при внедрении программы предполагалось ее изучение всеми работниками предприятия. В связи с этим, Э. Деминг представил ее в виде достаточно простой диаграммы (рис.1.3), в которой повышение качества, в конечном счете, сохраняет рабочие места, что улучшает мотивацию работников, способствует дальнейшему повышению качества, и цикл повторяется. Однажды запущенный этот цикл развивается сам, как цепная реакция в ядерной физике.

Рис. 1.3. "Цепная реакция Деминга"

Раздел "Принцип постоянного улучшения (цикл Деминга)" является развитием первого из 14 пунктов и предназначен для руководителей всех уровней. Он демонстрирует, как необходимо действовать менеджеру, руководствуясь принципом постоянного улучшения качества при решении любых задач. Этот цикл обозначается PDCA, что подразумевает: планирование (Plan), выполнение (Do), проверку (Check), введение норм (Act).

Программа Э. Деминга была воспринята японскими менеджерами и воплощена в жизнь. Подобно Э. Демингу, влиятельной личностью в послевоенной Японии стал Дж. Джуран. Он был первым, кто выступал за определение качества как "пригодность для использования" вместо принципа "соблюдение технических требований". Как и Деминг, он поддерживал применение статистических методов, но в то же время утверждал, что люди в организациях не знают, как добиться высокого качества. Он выделял значимость "человеческого фактора" — необходимость организации работ, обмена информацией и координации деятельности. Как и Деминг, он утверждал, что в большинстве своем осложнения связаны с действиями менеджеров (по его оценке, на 80 %), а также что всем менеджерам необходимо повышать свою квалификацию в вопросах качества.

На рис.1.4 приведена классическая схема, разработанная Джураном более 40 лет назад, но весьма актуальная и в наше время. Существенное различие сделано между внезапными и хроническими проблемами. Причины внезапных, заметных, лежащих на поверхности проблем являются специальными, особенными; их называют систематическими причинами. Они могут быть локализованы, и на них можно воздействовать, если нельзя устранить полностью. Подобные проблемы обычно регулируются и решаются в рамках текущего управления процессом. Распределение обязанностей и ответственности по принятию контрольных мер и введению корректирующих мероприятий по устранению таких причин обычно достаточно хорошо определено.

В противоположность этому хронические проблемы как бы запланированы в деятельности компании. Они обусловлены самим процессом производства, истинными причинами, связанными с производственной системой, и называются случайными причинами. Такие проблемы могут иметь значительно большее отрицательное влияние, чем

Рис.1.4. Анализ Джурана

последствия внезапных ошибок, поскольку их труднее выявить и устранить; при этом никому формально не поручено их решение. Джуран рассматривает хронические проблемы как результат допущения определенного, приемлемого уровня дефектности, соответствующего состоянию технологии и практике управления. В дальнейшем совместное влияние развития техники и конкуренции делает данный уровень дефектности недопустимым. Однако хронические проблемы не могут быть решены в директивном порядке. Для этого должны быть выявлены, прежде всего, основные причины, источники проблемы, ее корни для определения эффективных решений, причем эти основные причины, как правило, находятся за пределами знаний и полномочий отдельного линейного руководителя.

А. Фейгенбаум, один из крупнейших специалистов в рассматриваемой области, предложил термин "тотальное управление качеством" — по названию своей книги (вышедшей в 1983 г.). В работе он обосновывал необходимость вовлекать все подразделения организации в систематический "поход за качество", показал важность учета цены отступлений от требований качества и подчеркивал необходимость "делать все правильно с самого начала". Он считал, что ответственность за обеспечение качества должна возлагаться на каждого сотрудника, но при этом высшее руководство обязано разработать четкий метод долгосрочного обеспечения качества, ориентированный на

потребителя, который должен быть доведен до сознания рядовых сотрудников, чтобы те самостоятельно использовали его.

Самый популярный среди "учителей качества" — Ф. Кросби — разработал программу "Ноль дефектов". Она широко внедрялась в США, оказала большое влияние на работы в области обеспечения качества в СССР ("Движение за бездефектную продукцию", "Комплексные системы управления качеством"), а также в других социалистических странах — в основном из-за предположительной возможности внедрить передовые идеи менеджмента качества, не изменяя существенно систему управления предприятием.

В своей программе Ф. Кросби делает упор на предупреждение появления дефектов, а не на их обнаружение и исправление; объясняет необходимость направлять усилия на снижение уровня дефектности в производстве, поскольку потребитель нуждается именно в бездефектной продукции. Он обосновывает необходимость для руководства предприятия ясно формулировать цели в области повышения качества на длительный период (разработка "политики качества"); выдвигает принцип, согласно которому качество работы компании определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений (их деятельность Ф. Кросби рассматривает как оказание услуг); признает необходимость финансового анализа деятельности в области обеспечения качества.

Теоретические положения упомянутых здесь американских специалистов были реализованы в Японии. Японские специалисты тоже внесли свой вклад в развитие теории качества. Например, Г. Тагути разработал теорию создания нового товара, в котором высокие показатели качества заложены уже в сам проект. Для этого он ввел понятие робастности (устойчивости) и разработал приемы тесного взаимодействия проектировщиков и производственников. К. Исикава подчеркивал необходимость вовлекать каждого сотрудника в процесс повышения качества. По его мнению, забота о качестве — всеобщая забота. Им предложено использовать простые статистические методы и приемы решения задач, впервые созданы кружки качества для вовлечения рядовых сотрудников в работу по совершенствованию производства. Кроме того, с его именем ассоциируется появление диаграмм причин и следствий.