Совершенство конструкции детали оценивают по ее надежности и экономичности. Экономичность определяется стоимостью материала, затратами на производство и эксплуатацию. Под надежностью понимается свойство изделия сохранять во времени свою работоспособность. При конструировании деталей машин их работоспособность обеспечивается:

· выбором соответствующего материала;

· выбором рациональной конструктивной формы;

· расчетом размеров по одному или нескольким критериям работоспособности (расчетом на прочность, жесткость, износостойкость, теплостойкость, виброустойчивость).

Прочность является главным критерием работоспособности большинства деталей. Различают разрушение деталей вследствие потери:

· статической прочности;

· сопротивления усталости.

Потеря статической прочности происходит при значениях рабочих напряжений, превышающих предел статической прочности материала (например, ![]() ) Обычно это связано со случайными перегрузками, неучтенными при расчетах, или со срытыми дефектами деталей (наличием раковин, трещин и т.п.).

) Обычно это связано со случайными перегрузками, неучтенными при расчетах, или со срытыми дефектами деталей (наличием раковин, трещин и т.п.).

Потеря сопротивления усталости происходит в результате длительного действия переменных напряжений, превышающих предел выносливости материала, например, предел выносливости материала при симметричном цикле изменения напряжений ![]() .

.

Жесткость характеризуется изменением размеров и формы деталей под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий эксплуатации. Условия жесткости записываются в виде:

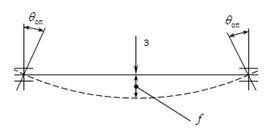

Рис. 1.2. Схема вала

![]() ; (1.1)

; (1.1)

![]() , (1.2)

, (1.2)

где f – прогиб; ![]() – допустимый прогиб, определяемый для валов в зависимости от межпролетного расстояния (расстояния между опор), а для вала-червяка в зависимости от модуля зацепления;

– допустимый прогиб, определяемый для валов в зависимости от межпролетного расстояния (расстояния между опор), а для вала-червяка в зависимости от модуля зацепления; ![]() – угол поворота опорного сечения;

– угол поворота опорного сечения; ![]() – допустимый угол поворота опорного сечения (рис. 1.2).

– допустимый угол поворота опорного сечения (рис. 1.2).

Условие (1.1) используется, например, при расчете на жесткость вала-червяка, а условие (1.2) при установке валов в подшипниках скольжения или роликовых подшипниках качения, практически не допускающих поворота опорных сечений.

Износостойкость определяется изнашивание деталей и узлов механизмов и машин. В соответствии с ГОСТ 27674-88, изнашивание – это процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Износ – это результат изнашивания, определяемый в установленных единицах. Значение износа выражается в единицах длины, объема, массы и т.д.

Формирование изнашиваемой поверхности происходит в результате суммирования различных по интенсивностям и видам элементарных актов разрушения и изменений механических и физико-химических свойств материала под воздействием внешних факторов: среды, температуры, давления, вида трения, скорости скольжения и т.д. Вид изнашивания (табл. 1.1) и его интенсивность определяются совокупностью явлений в процессе трения (табл. 1.2). Вследствие разнообразия материалов деталей пар трения и условий их эксплуатации виды изнашивания разнообразны.

Таблица 1.1 Виды и характеристики изнашивания

|

Термин |

Определение |

|

Механическое изнашивание Mechanical wear |

Изнашивание в результате механических воздействий |

|

Коррозионно-механическое изнашивание Mechanic corrosive wear |

Изнашивание в результате механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой |

|

Абразивное изнашивание Abrasive wear |

Механическое изнашивание материала в результате режущего или царапающего действия твердых тел или твердых частиц |

|

Гидроэрозионное (газоэрозионное) изнашивание Hydro erosive (gas erosive) wear |

Изнашивание поверхности в результате воздействия потока жидкости (газа) |

|

Гидроабразивное (газоабразивное) изнашивание Hydro abrasive (gas abrasive) wear |

Абразивное изнашивание в результате действия твердых тел или твердых частиц, увлекаемых потоком жидкости (газа) |

|

Термин |

Определение |

|

Усталостное изнашивание* Fatigue wear |

Механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя |

|

Кавитационное изнашивание Cavitations wear |

Механическое изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное высокое ударное давление или высокую температуру |

Продолжение табл. 1.1

|

Изнашивание при заедании Adhesive wear |

Изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность |

|

Окислительное изнашивание Oxidative wear |

Коррозионно-механическое изнашивание, при котором преобладает химическая реакция материала с кислородом или окисляющей окружающей средой |

|

Изнашивание при фреттинге Fretting wear |

Механическое изнашивание соприкасающихся тел при колебательном относительном микросмещении |

|

Изнашивание при фреттинг-коррозии Fretting corrosion wear |

Коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях |

|

Электроэрозионное изнашивание Electro erosive wear |

Эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока |

|

* Усталостное изнашивание может происходить как при трении качения, так и при трении скольжения |

|

Таблица 1.2 Явления и процессы при трении и изнашивании

|

Термин |

Определение |

|

Скачкообразное движение при трении* Stick-slip motion |

Явление чередования относительного скольжения и относительного покоя или чередования увеличения и уменьшения относительной скорости скольжения, возникающее самопроизвольно при трении движения |

|

Схватывание Adhesion |

Явление местного соединения двух твердых тел, происходящего вследствие действия молекулярных сил при трении |

|

Перенос материала Transfer of material |

Явление при трении твердых тел, состоящее в том, что материал одного тела соединяется с материалом другого и, отрываясь от первого, остается на поверхности второго |

|

Заедание** Seizure |

Процесс возникновения и развития повреждений поверхностей трения вследствие схватывания и переноса материала |

|

Задир Scoring |

Повреждение поверхности трения в виде широких и глубоких борозд в направлении скольжения |

|

Царапание Scratching |

Образование углублений на поверхности трения в направлении скольжения при воздействии выступов твердого тела или твердых частиц |

|

Отслаивание Spalling |

Отделение с поверхности трения материала в форме чешуек при усталостном изнашивании |

|

Выкрашивание Pitting |

Образование ямок на поверхности трения в результате отделения частиц материала при усталостном изнашивании |

|

Приработка Runnig-in |

Процесс изменения геометрии поверхностей трения и физико-химических свойств поверхностных слоев материала в начальный период трения, обычно проявляющийся при постоянных внешних условиях в уменьшении силы трения, температуры и интенсивности изнашивания |

|

* Примером скачкообразного движения может служить движение, возникающее вследствие автоколебаний при понижении коэффициента трения с увеличением скорости скольжения. ** Заедание может завершаться прекращением относительного движения. |

|

Вид изнашивания в первом приближении можно установить по внешнему виду поверхности трения. Для окончательного суждения о виде изнашивания требуется анализ состава, физических и механических свойств тонких поверхностных слоев.

Вид повреждения не является присущим для данной пары трения, а зависит от условий эксплуатации деталей, образующих данную пару трения. Изменение условий эксплуатации приводит к изменению вида изнашивания рабочих поверхностей. При некоторых условиях трения одна деталь пары может подвергаться одному виду изнашивания, а другая – иному. Поскольку отдельные участки поверхности трения могут находиться в различных условиях смазывания, воздействия внешней среды и т.д., то на одной и той же поверхности могут располагаться участки с различными видами изнашивания.

Некоторые виды изнашивания, например, в результате схватывания или абразивного взаимодействия, могут иметь подвиды, характеризуемые различной формой протекания процесса, интенсивностью и внешними признаками. Во всех видах изнашивания в большей или меньшей степени проявляется водородное изнашивание. Действие водорода может выражаться в незначительном увеличении скорости изнашивания того или иного вида, а также в самостоятельном полном разрушении поверхностей трения.

При изнашивании увеличиваются зазоры в подшипниках, направляющих, зубчатых зацеплениях и т.д. Это приводит к снижению качественных характеристик машин и механизмов: мощности, КПД, надежности, точности и т.д.

Интенсивность изнашивания, а, следовательно, срок службы деталей зависит от давления, скорости скольжения, коэффициента трения, износостойкости материала. Уменьшение изнашивания достигается:

· смазкой трущихся поверхностей и защитой от загрязнения;

· применением антифрикционных материалов;

· специальными видами химико-термической обработки поверхностей и т.д.

Теплостойкость является важным критерием работоспособности ряда узлов машин. Нагрев деталей машин приводит к следующим последствиям:

· снижению прочности материала и появлению ползучести;

· снижению защищающей способности масляных пленок, а, следовательно, увеличению интенсивности изнашивания деталей;

· изменению зазоров в сопряжениях деталей, которое может привести к заклиниванию, к снижению точности работы машины.

Для предупреждения последствий перегрева на работу машины выполняют тепловые расчеты и при необходимости вносят соответствующие конструктивные изменения (увеличение поверхности теплоотдачи за счет оребрения корпуса, искусственное охлаждение).

Виброустойчивость характеризует работоспособность быстроходных машин. Вибрация вызывает дополнительные переменные напряжения и, как правило, приводит к усталостному разрушению деталей. В отдельных случаях снижается качество работы машин: увеличивается шум, снижается точность и т.д.

Правильно выбранный материал в значительной мере определяет качество деталей и машины в целом. При выборе материала деталей учитывают следующие факторы:

· соответствие свойств материала главному критерию работоспособности;

· требования к массе и габаритам;

· требования, связанные с назначением детали и условиями ее эксплуатации (противокоррозионная стойкость, фрикционные свойства, электроизоляционные свойства и т.д.);

· соответствие технологических свойств материала конструктивной форме и намечаемому способу обработки (штампуемость, свариваемость, литейные свойства, обрабатываемость резанием и т.д.);

· стоимость и дефицитность материала.