Повышенный шум в окружающей среде часто создается при работе вентиляторных, компрессорных и газотурбинных установок, систем сброса сжатого воздуха, стендов для испытания различных двигателей и других источников аэродинамического происхождения. Снижение этого шума осуществляется глушителями, установленными в каналах, трубопроводах, воздуховодах.

В зависимости от принципа действия глушители делят на абсорбционные, реактивные (рефлексные) и комбинированные. Снижение шума в абсорбционных глушителях происходит за счет поглощения звуковой энергии в применяемых для них звукопоглощающих материалах, а в реактивных глушителях – в результате отражения

звука обратно к источнику. Комбинированные глушители обладают свойствами как поглощать, так и отражать звук. Такое деление условно, поскольку в каждом глушителе звуковая энергия и поглощается, и отражается (только в разных соотношениях).

Выбор типа глушителя зависит от спектра шума источника, требуемого снижения шума, конструкции заглушаемой установки, допустимого аэродинамического сопротивления.

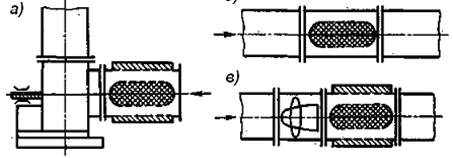

Рис. 2.11. Глушители абсорбционного типа

Глушители абсорбционного типа (на рис. 2.11) обеспечивают необходимое снижение шума в широком диапазоне частот при небольшом аэродинамическом сопротивлении, поэтому они нашли широкое применение в аэродинамических установках. Наиболее простыми из них являются трубчатые глушители (рис. 2.11, а, б), в которых каналы 1 круглого, квадратного или прямоугольного сечений, выполненные из перфорированного листового материала с коэффициентом перфорации не менее 0,2, облицованы слоем 2 звукопоглощающего материала типа супертонкого стеклянного или базальтового волокна (ρ = 25 кг/м3), минераловатных плит (ρ = 100 кг/м3). Для предотвращения выдувания звукопоглощающий материал защищают слоем

стеклоткани. Трубчатые глушители, как правило, применяют в каналах с поперечными размерами до 500…600 мм. Такое ограничение по размерам связано с необходимостью выполнения трубчатого глушителя минимальной длины (не более 1…2 м) для обеспечения требуемого снижения шума. Дело в том, что снижение шума (ΔLгл) абсорбционным глушителем прямо пропорционально его длине (l), коэффициенту звукопоглощения (α) применяемого материала, периметру (П) облицовочной части поперечного сечения глушителя и обратно пропорционально площади (S) поперечного сечения, т.е.

![]()

Поэтому для широких каналов (1…6 м) при существенном снижении шума (на 15…70 дБ) длина трубчатого глушителя оказывается слишком большой. Например, для снижения УЗД на 20 дБ в октавной полосе с f = 500 Гц в каналах диаметром 125 мм и 2 500 мм требуется установка трубчатого глушителя длиной соответственно 0,5 и 10 м. Естественно, что во втором случае глушитель столь большой длины оказывается неприемлемым.

Для сокращения габаритов глушителей и увеличения затухания шума на единицу длины широкого канала применяют пластинчатые глушители (рис. 2.11 в), представляющие собой набор параллельно установленных звукопоглощающих пластин 3. Пластины обычно выполняются в виде щитов с наружными перфорированными стенками, внутри которых находится слой мягкого звукопоглощающего материала с защитной оболочкой из стеклоткани, а также в виде пластин-перегородок, выполненных из твердых звукопоглощающих материалов.

Поскольку выбор звукопоглощающего материала для абсорбционных глушителей шума зависит от условий эксплуатации (температуры, влажности, запыленности и т.д.), в крупных вентиляторных установках шахт, рудников и тоннелей широко применяют глушители из звукопоглощающих бетонных блоков, сохраняющих свою эффективность в условиях запыленного и влажного воздуха.

Снижение шума пластинчатым глушителем зависит от толщины пластин и расстояния между ними – чем ниже частота заглушаемого звука, тем толще должны быть пластины. Поэтому для снижения высокочастотного шума применяют пластины толщиной 50…100 мм, а для средне- и низкочастотного шума – толщиной 200…600 мм. Уменьшение расстояния между пластинами увеличивает затухание на единицу длины глушителя, поскольку межпластинчатые каналы становятся меньше, но одновременно возрастает гидравлическое сопротивление глушителя. Это обстоятельство особенно важно учитывать для аэродинамических установок с небольшим возможным противодавлением, выбирая такую конструкцию глушителя, которая бы не влияла на рабочие характеристики заглушаемой установки.

Глушители шума с цилиндрическими звукопоглотителями бывают двух типов. В одном типе глушителей (рис. 2.11, г) звукопоглощающими элементами являются цилиндры 4 диаметром 0,2 м и длиной 1 м из перфорированного металла или сетки, заполненные керамзитовой крошкой. Цилиндры устанавливают равномерно по сечению шахты 5 в несколько рядов по высоте.

В глушителях другого типа (рис. 2.11, д) звукопоглощающим элементом служит один большой перфорированный цилиндр 6 диаметром 1,5…2 м и высотой 6…8 м, заполненный керамзитовым гравием и установленный в железобетонном корпусе 7. Такие глушители применяют в основном для снижения шума небольших аэродинамических труб, обеспечивая уменьшение шума на 25…30 дБ в широком диапазоне частот.

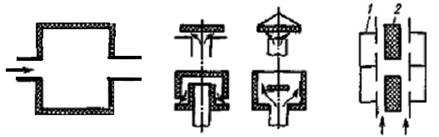

Рис. 2.12. Цилиндрические глушители для систем вентиляции и кондиционирования воздуха

Цилиндрические глушитель (рис. 2.12) состоит из корпуса, выполненного из тонколистовой перфорированной стали, и торцевых звуконепроницаемых крышек. Внутренний объем глушителя заполнен волокнистым звукопоглощающим материалом, защищенным от выдувания акустически прозрачной стеклотканью. Глушители требуемой длины, которую определяют акустическим расчетом, могут быть выполнены в виде одной или нескольких секций каждая длиной ~ 1 м. Диаметры (Dгл) глушителей составляют от 140 до 560 мм. Снижение шума глушителями зависит от их диаметра и соотношения диаметров воздуховода (Dв) и глушителя (Dгл). Глушители устанавливают (рис. 2.13) внутри трубчатых глушителей или непосредственно в воздуховодах.

Рис. 2.13. Схемы установок цилиндрических глушителей:

а – для снижения шума радиальных вентиляторов (в комбинации с трубчатыми); б – то же, осевых вентиляторов; в – в магистральных воздуховодах

Выбор конструкции глушителя с необходимой эффективностью (ΔLгл) производится по экспериментальным данным, приведенным в нормативно-справочной литературе /15, 36/.

Глушители реактивного типа применяют в основном для снижения шума с резко выраженными дискретными составляющими, свойственными для двигателей внутреннего сгорания, поршневых компрессоров и других источников. Их устанавливают в трубопроводах сравнительно небольших размеров, когда длина волны заглушаемого звука значительно больше поперечных размеров трубопровода.

Например, камерный глушитель (рис. 2.14, а) представляет собой внезапное расширение участка трубопровода. Величину заглушения в однокамерном глушителе определяют, в зависимости от соотношения

m = F2 / F1

и длина камеры глушителя klк.

Здесь F2 – площадь поперечного сечения камеры, F1 – площадь трубопровода; k = 2nf/c – волновое число, м-1; f и с – частота и скорость звука.

Максимальное заглушение обеспечивается на частоте, при которой четверть длины волны равна длине камеры (lk), причем максимумы повторяются при нечетных числах четвертей волны:

nλ / 4, где п = 1, 3, 5…

Резонансные глушители – это ответвленные (рис. 2.14, б) и концентричные (рис. 2.14, в) объемы с жесткими стенками, сообщающиеся с трубопроводом через отверстия. Собственную частоту резонатора (fp), которая должна быть равна основной частоте заглушаемого шума, определяют по формуле:

![]() ,

,

где K = F / (l + 0,8 d) – проводимость горловины (отверстия), соединяющего трубопровод с резонансной камерой объема V; d, l и F0 – соответственно диаметр, длина и площадь поперечного сечения горловины или отверстий.

Рис. 2.14. Схемы глушителей реактивного типа:

а – камерный глушитель; б – резонатор с боковым расположением; в – концентричные резонаторы

Для расширения частотного диапазона заглушения делают многокамерные резонаторы, причем каждую камеру рассчитывают на свою резонансную частоту.

В целях обеспечения эффективности снижения шума двигателей внутреннего сгорания для них делают глушители в виде набора различных шумоглушащих элементов реактивного типа, что обеспечивает широкополосность работы таких глушителей.

На практике используют комбинированные глушители, работающие одновременно и как абсорбционные, и как реактивные, например камерные глушители с облицованной звукопоглощающим материалом внутренней поверхностью (рис. 2.15, а). Если размер камеры глушителя больше длины звуковой волны максимума заглушаемого звука, то

ΔAгл = 10 lg αобл · Fк/F,

где αобл – коэффициент звукопоглощения материала, наносимого на внутреннюю поверхность камеры площадью Fк; F – площадь подводящего канала.

Рис. 2.15. Схемы комбинированных глушителей:

а – камерные глушители со звукопоглощающей облицовкой; б – экранные глушители; в – глушитель для стенда испытания дизелей; 1 – резонаторы; 2 – цилиндрические глушители

Экранные глушители (рис. 2.15, б) устанавливают на выходе из канала в атмосферу или на входе в канал. На низких частотах экран практически не оказывает действия на излучаемый шум. На высоких частотах эффективность его установки составляет 10…25 дБ, причем максимальный эффект наблюдается в осевом направлении. Большое значение имеет диаметр экрана и его расстояние до канала. Чем ближе экран и чем больше его диаметр, тем эффективней установка.

Обычно диаметр экрана в 2 раза больше диаметра канала. При выборе расстояния экрана от конца канала нужно помнить, что здесь требования акустики приходят в противоречие с требованиями аэродинамики, так как при очень близком расположении экрана резко увеличивается гидравлическое сопротивление. Поэтому при установке экранов находят оптимальное решение.

Комбинированный глушитель шума состоит из двух глушителей – абсорбционного и реактивного, каждый из которых рассчитан на снижение шума в определенной полосе частот.

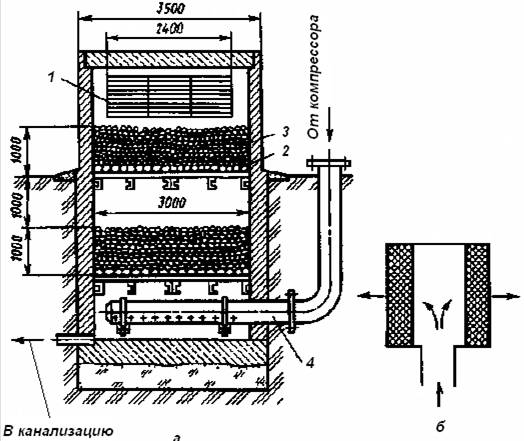

Для систем сброса сжатого воздуха в атмосферу применяют глушители (рис. 2.16), в которых звук с потоком воздуха проходит через слой пористого материала.

Так, в компрессорных установках используют гравий или щебень (рис. 2.16, а), в системах сброса небольших количеств воздуха – проницаемые материалы типа металлокерамики, металлических сеток, пенопласта (рис. 2.16, б), а также перфорированные металлические листы в виде насадок в сочетании с элементами абсорбционных глушителей. Снижение шума в пористых материалах при прохождении через них воздушного потока происходит главным образом за счет потерь звуковой энергии на трение (в порах, узких каналах и т.п.) и отражения звука от слоя материала обратно к источнику. Такие глушители имеют достаточно высокое аэродинамическое сопротивление, потому их применяют лишь в установках, где противодавление глушителя не приводит к недопустимому удлинению времени сброса воздуха.

Рис. 2.16. Глушители для систем сброса сжатого воздуха в атмосферу