Выбор системы приспособлений включает следующие основные этапы:

1) проведение анализа конструкции изделия, организационных и технических условий его изготовления;

2) группирование технологических операций. Выполняется с целью определения предполагаемых объемов оснастки на планируемый период производства. При групповой организации производства выбор системы приспособлений определяется:

· общностью используемого метода обработки (сборки) по группам операций;

· составом операций группы, их суммарной трудоемкостью и повторяемостью;

· конструктивными и технологическими признаками обрабатываемых изделий или их элементов (размерами, свойствами материалов, элементами базирования и пр.);

3) установлением принадлежности выбранных конструкций к системам приспособлений;

4) определением исходных требований к приспособлениям;

5) отнесением выбранных аналогов приспособлений к той или иной системе;

6) определением соответствующих установленным требованиям исходных расчетных данных для проектирования и изготовления новых конструкций оснастки.

Основные факторы, определяющие принадлежность приспособлений к той или иной системе, относятся к одной из трех групп факторов:

1) конструкторско-технологическая характеристика обрабатываемых деталей;

2) экономические требования к оснащаемой операции;

3) организационно-технологические условия выполнения операции.

К конструкторско-технологической характеристике обрабатываемых деталей относятся:

· точность обработки;

· габаритные размеры;

· конфигурация обрабатываемой детали;

· материал обрабатываемой детали.

К экономическим требованиям к оснащаемой операции относятся:

· годовая программа выпуска деталей;

· планируемая продолжительность выпуска деталей;

· темпы оснащения операций.

Организационно-технологическими условиями выполнения операции являются:

· вид оборудования;

· вид операции;

· форма организации технологического процесса.

Достижимая точность обработки при прочих равных условиях определяется погрешностью установки заготовки. Структура основных составляющих этой погрешности и влияние на нее фактора принадлежности приспособлений к определенной системе приведены в табл. 2.1.

Способы достижения заданной точности представлены в табл. 2.2. Зоны экономически оправданной достижимой для каждой системы точности обработки выделены цветом.

Каждая система приспособления, за исключением НСП, создается для обработки деталей, размеры которых находятся в определенном диапазоне, ограниченном минимальными и максимальными габаритными размерами. Ориентировочные максимальные габаритные размеры заготовок, обрабатываемых в приспособлениях различных систем, приведены в табл. 2.3. Создание приспособлений для обработки заготовок с габаритами больше габаритов, указанных в таблице, экономически и технически не оправдано.

Конфигурация обрабатываемой детали влияет на выбор схемы ее установки в приспособлении непосредственно или через наладочные элементы. Возможность реализации схем установки заготовок в приспособлениях различных систем приведена в табл. 2.4 (отмечена знаком «+»). При полном лишении степеней свободы выверка положения заготовки не производится, а при частичном лишении степеней свободы производится выверка положения заготовки относительно тех степеней свободы, которых схема базирования её не лишает.

Таблица 2.1 Основные составляющие погрешности приспособлений

|

Система приспособления |

Погрешность приспособления |

||

|

Погрешность установки заготовки |

Погрешность компоновки приспособления |

Погрешность установки приспособления на станке |

|

|

УБП |

Определяется точностью выверки обрабатываемой заготовки |

Определяется классом точности приспособления, не компенсируется |

Не компенсируется |

|

УСП |

Определяется выбранной схемой установки заготовки и классом точности приспособления, не компенсируется |

Определяется суммарной погрешностью компоновки, не компенсируется |

|

|

СРП |

Определяется суммарной погрешностью компоновки, частично компенсируется доработкой наладки |

Возможна частичная компенсация выверкой компоновки при установке с помощью переходных элементов |

|

|

УНП |

Определяется погрешностью наладки и базовой части. Частично компенсируется доработкой наладки или ее выверкой |

Возможна частичная компенсация выверкой компоновки при установке с помощью переходных элементов |

|

|

СНП |

|||

|

НСП |

Определяется необходимой точностью обработки |

Возможна компенсация выверкой приспособлений |

|

Таблица 2.2 Достижимая точность обработки в приспособлениях

|

Система приспособления |

Заданная точность обработки |

|||

|

низкая IT12 |

нормальная IT9-11 |

повышенная IT7-8 |

высокая IT6 |

|

|

УБП |

Выверка заготовок по разметке |

Выверка с помощью измерительных инструментов |

- |

- |

|

УСП |

Сборка компоновки без компенсаторов |

- |

- |

|

|

УНП |

Сборка базовой части и наладок без компенсаторов |

Выверка баз (наличие компенсаторов) |

Доработка по месту баз приспособления после его установки на станке |

|

|

СНП |

||||

|

СРП |

Сборка компоновки без компенсаторов |

Доработка по месту баз приспособления после его установки на станке |

||

|

НСП |

Проектирования и изготовления приспособления с заданной точностью |

|||

|

Зоны экономически оправданной достижимой для каждой системы точности обработки выделены цветом. |

||||

Таблица 2.3 Максимальные габаритные размеры закрепляемых заготовок

|

Системы приспособлений |

Вид приспособлений |

Максимальные габаритные размеры заготовок, мм |

||

|

Длина |

Ширина |

Высота |

||

|

УНП и СНП |

Токарные |

300 |

500 |

* |

|

Фрезерные и сверлильные |

650 |

600 |

* |

|

|

СРП |

Токарные |

* |

800 |

* |

|

Фрезерные и сверлильные |

1000 |

500 |

* |

|

|

УСП |

Паз 8 мм |

220 |

120 |

100 |

|

Паз 12 мм |

700 |

400 |

200 |

|

|

Паз 16 мм |

2500 |

2500 |

100 |

|

|

УБП |

Токарные |

* |

500 |

* |

|

Фрезерные и сверлильные |

1200 |

1000 |

* |

|

|

НСП |

Все приспособления |

* |

* |

* |

|

* Размер ограничен только возможностями оборудования. |

||||

Таблица 2.4 Возможности систем по реализации схем установки

|

Система приспособлений |

Схемы установки |

||||||||

|

по сложности |

по степени специализации |

по частоте применяемости |

по лишаемым степеням свободы |

||||||

|

простая |

сложная с дополнительными опорами |

универсальная |

специализированная |

специальная |

типовая |

оригинальная |

частичное |

полное |

|

|

УБП |

+ |

+ |

+ |

+ |

+ |

||||

|

УСП |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

СРП |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

УНП |

+ |

+ |

+ |

+ |

|||||

|

СНП |

+ |

+ |

+ |

+ |

+ |

||||

|

СНП |

+ |

+ |

+ |

+ |

+ |

||||

|

НСП |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

+ – Можно реализовать схему установки заготовок. |

|||||||||

В настоящее время производственные цеха и участки могут иметь предметную, технологическую или смешанную специализации с соответствующими организационными формами, оборудованием, его размещением и степенью специализации оснастки.

Рекомендуется:

· на участках многономенклатурной обработки использовать универсальные приспособления;

· на участках специализированной обработки применять специализированные приспособления;

· на участках специальной обработки использовать специальные приспособления.

В табл. 2.5 показана возможность использования приспособлений различных систем по степени специализации (возможность отмечена знаком «+»).

Если по техническим характеристикам можно выбрать несколько стандартных систем приспособлений (УСП, УНП, СНП, СРП, УБП), окончательный выбор проводят на основе экономического сравнения конкурирующих систем. При этом относительные затраты на оснащение операции неразборным специальным приспособлением (НСП) принимаются равными единице.

Таблица 2.5 Возможность использования приспособлений

|

Система приспособлений |

Степень специализации приспособлений |

||

|

универсальные |

специализированные |

специальные |

|

|

УБП |

+ |

||

|

УСП (УСПО) |

+ |

+ |

+ |

|

СРП |

+ |

+ |

+ |

|

УНП |

+ |

||

|

СИП |

+ |

||

|

НСП |

+ |

||

|

+ – Можно реализовать использовать приспособления. |

|||

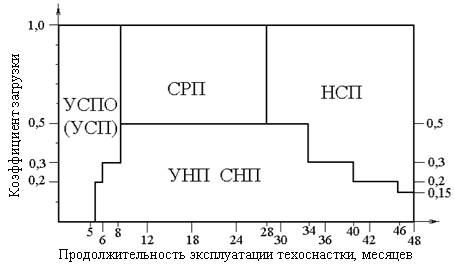

Методика укрупненной экономической оценки приведена в [3]. Еще более укрупнено этот выбор проводят на основе экономического сравнения конкурирующих систем. При этом относительные затраты на оснащение операции неразборным специальным приспособлением (НСП) принимаются равными единице. Этот выбор можно провести по графику зон рентабельности (рис. 2.1).

Рис. 2.1. Зоны рентабельности систем техоснастки

При выборе системы станочных приспособлений используется метод аналогов. Это означает, что в качестве аналога выбирается приспособление, используемое в базовом технологическом процессе или описанное в справочниках и каталогах. Затем выбранное приспособление относится к той или иной системе, и производится окончательный выбор системы.

Выбор системы технологической оснастки (станочных приспособлений) производится по коэффициенту загрузки приспособления операцией (Кзо) и продолжительности эксплуатации по таблице рентабельности систем технологической оснастки Коэффициент загрузки приспособления операцией равен коэффициенту загрузки используемого оборудования:

![]() ,

,

где – ![]() – штучно-калькуляционное время, мин. n – годовая программа деталей, шт.; F – годовой фонд времени работы оборудования, ч.

– штучно-калькуляционное время, мин. n – годовая программа деталей, шт.; F – годовой фонд времени работы оборудования, ч.