Зубчатые муфты обладают высокой несущей способностью и надежностью при малых габаритных размерах вследствие большого числа одновременно работающих зубьев; допускают значительную частоту вращения; окружная скорость на зубьях может составлять до 25 м/с. Допускаемые радиальные и угловые смещения валов составляют соответственно 1…3,5 мм и 15‘…1°30‘.

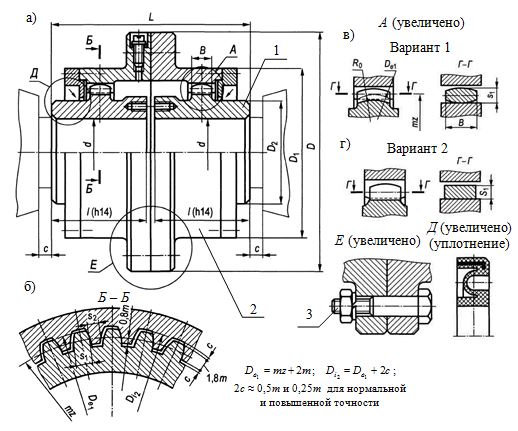

Зубчатая муфта, допускающая передачу вращающего момента от 1000 до 63 000 Н·м для диаметров валов от 40 до 200 мм (рис 21.9) состоит из двух втулок 1 с внешними зубьями и надетой на них разъемной обоймой 2 с внутренними зубьями. Части обоймы стянуты винтами 3. Параметры и размеры зубчатых муфт с разъемной обоймой приведены в табл. 21.2.

Муфты изготавливают трех типов:

· с разъемной обоймой (рис. 21.9, а);

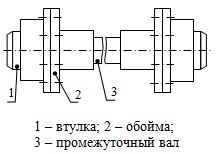

· с промежуточным валом (рис. 21.10);

· с неразъемной обоймой.

Если применяют промежуточный вал, то ставят две муфты, имеющие по одному зубчатому соединению.

Втулки муфт изготавливают с цилиндрическими отверстиями для коротких концов валов по ГОСТ 12080-66 и с коническими отверстиями для коротких концов валов по ГОСТ 12081-72.

Зубья втулки и обойм выполняют с эвольвентным профилем (рис. 21.9, б) и углом зацепления ![]() по ГОСТ 13755-81 двух норм точности: нормальной при окружной скорости (на начальной окружности зубчатого сопряжения)

по ГОСТ 13755-81 двух норм точности: нормальной при окружной скорости (на начальной окружности зубчатого сопряжения) ![]() м/с и повышенной при

м/с и повышенной при ![]() м/с.

м/с.

Зубья зубчатых венцов втулок изготавливают бочкообразной формы (рис. 21.9, в). При этом перекос оси каждой втулки относительно оси обоймы, возникающий в процессе эксплуатации, допускается не более ![]() . При угловом смещении оси втулки от

. При угловом смещении оси втулки от

носительно обоймы до 15′ можно изготавливать зубчатые венцы втулок с прямыми зубьями (см. рис. 21.9, г).

Рис. 21.9. Муфта зубчатая (ГОСТ Р 50895-96)

Таблица 21.2 Параметры и размеры зубчатых муфт (ГОСТ Р 50895-96)

|

Тном, Н·м |

d |

D |

D1 |

D2 |

L |

l |

c, мм, не менее |

B, мм |

мин-1 |

J·106, г·м2 |

Масса, кг |

m, мм |

z |

|

мм |

|||||||||||||

|

1000 |

40 |

145 |

105 |

60 |

174 |

82 |

12 |

12 |

5400 |

0,05 |

6,7 |

2,5 |

30 |

|

1600 |

55 |

170 |

125 |

80 |

174 |

82 |

12 |

15 |

4800 |

0,06 |

9,2 |

2,5 |

38 |

|

2500 |

60 |

185 |

135 |

85 |

220 |

105 |

12 |

20 |

4500 |

0,08 |

10,2 |

3 |

36 |

|

4000 |

65 |

200 |

150 |

95 |

220 |

105 |

18 |

20 |

3720 |

0,15 |

15,2 |

3 |

40 |

|

6300 |

80 |

230 |

175 |

115 |

270 |

130 |

18 |

20 |

3300 |

0,25 |

22,6 |

3 |

48 |

|

10000 |

100 |

270 |

200 |

145 |

340 |

165 |

18 |

25 |

2820 |

0,50 |

36,9 |

3 |

56 |

|

16000 |

120 |

300 |

230 |

175 |

345 |

165 |

25 |

30 |

2400 |

1,15 |

62,5 |

4 |

48 |

|

25000 |

140 |

330 |

260 |

200 |

415 |

200 |

30 |

30 |

2100 |

2,25 |

100,0 |

4 |

56 |

|

40000 |

160 |

410 |

330 |

230 |

415 |

200 |

30 |

35 |

1740 |

6,00 |

164,3 |

6 |

46 |

|

63000 |

200 |

470 |

390 |

290 |

500 |

240 |

35 |

40 |

1200 |

10,5 |

228,0 |

6 |

56 |

Заготовки втулок и обойм делают коваными или литыми. Кованые заготовки изготавливают из стали марок 35ХМ (ГОСТ 4543-71) или из стали марок 40, 45, 50 (ГОСТ 1050-74), а литые – из стали марок 40Л, 45Л (ГОСТ 977-75). Твердость поверхностей зубьев втулок и обойм составляет 42…50 HRC. Для муфт, работающих при окружной

скорости на делительном диаметре зубчатого соединения до 1 м/с, допускается твердость поверхности зубьев 248…302 НВ. Неразъемная обойма муфты может выполняться из неметаллического материала.

Шероховатость рабочих поверхностей зубьев, посадочных и центрирующих поверхностей отверстий во фланцах обойм и фланцевых полумуфтах, фланцевых разъемов ![]() мкм, а остальных обработанных поверхностей

мкм, а остальных обработанных поверхностей ![]() < 80 мкм (ГОСТ 2789-73). Предельные отклонения размеров

< 80 мкм (ГОСТ 2789-73). Предельные отклонения размеров ![]() выполняются по Н7.

выполняются по Н7.

При перекосах валов вследствие наличия сил трения между зубьями втулок и обойм муфты оказывают на валы изгибающие воздействия. Изгибающий момент составляет около 0,1 от вращающего момента T.

Рис. 21.10. Муфта зубчатая с промежуточным валом

Для снижения потерь на трение и увеличения долговечности зубьев зубчатое соединение смазывают маслом большой вязкости.

Для герметизации муфт по ГОСТ Р 50895-96 предусмотрена специальная конструкция уплотнения. Допускается применение уплотнений по ГОСТ 9833-73 и ГОСТ 8752-79, а также другие виды уплотнений, обеспечивающие герметичность муфты.

Основным критерием работоспособности зубчатых муфт является износостойкость зубьев. В условиях перекоса контактирующие зубья за каждый оборот проскальзывают в осевом направлении на величину ![]() (где

(где ![]() – угол перекоса между втулкой и обоймой,

– угол перекоса между втулкой и обоймой, ![]() – диаметр делительной окружности зубьев). Этим объясняется повышенный износ зубьев зубчатых муфт. Вследствие сил трения между зубьями при перекосах валов муфта создает изгибающий момент, составляющий около 0,1 от вращающего момента.

– диаметр делительной окружности зубьев). Этим объясняется повышенный износ зубьев зубчатых муфт. Вследствие сил трения между зубьями при перекосах валов муфта создает изгибающий момент, составляющий около 0,1 от вращающего момента.

Муфты подбирают в зависимости от расчетного момента (![]() ), который определяют по наибольшему действующему моменту (

), который определяют по наибольшему действующему моменту (![]() ), передаваемому муфтой:

), передаваемому муфтой:

![]() ,

,

где ![]() – коэффициент, учитывающий степень ответственности передачи;

– коэффициент, учитывающий степень ответственности передачи; ![]() – коэффициент, учитывающий условия работы;

– коэффициент, учитывающий условия работы; ![]() – коэффициент углового смещения (табл.21.3);

– коэффициент углового смещения (табл.21.3); ![]() – номинальный момент (см. табл. 21.2).

– номинальный момент (см. табл. 21.2).

Таблица 21.3 Значения коэффициентов ![]() ,

, ![]() ,

, ![]()

|

Факторы, влияющие на работоспособность муфт |

Значение |

|

Коэффициент ответственности передачи |

|

|

При останове машины |

1,0 |

|

При аварии машины |

1,2 |

|

При аварии ряда машин |

1,5 |

|

При человеческих жертвах |

1,8 |

|

Коэффициент условия работы муфты |

|

|

При спокойной работе неравномерно нагруженных механизмов |

1,0 |

|

При работе неравномерно нагруженных механизмов |

1,1 – 1,3 |

|

При тяжелой работе с ударами неравномерно нагруженных и реверсивных механизмов |

1,3 – 1,5 |

|

Коэффициент углового смещения |

|

|

Угол перекоса вала: 0,25° |

1,0 |

|

0,5° |

1,25 |

|

1,0° |

1,50 |

|

1,5° |

1,75 |