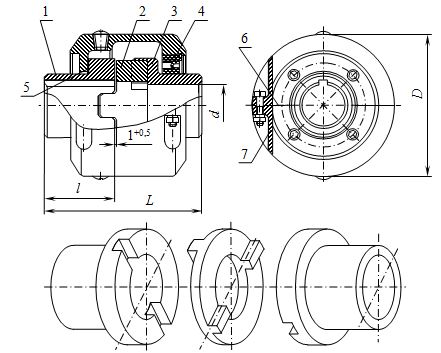

Кулачково-дисковая муфта (ГОСТ 20720-81) состоит (рис. 21.11) из двух полумуфт 1 и 3 с пазами и промежуточного диска 2 с торцевыми кулачками, входящими в пазы на полумуфтах. Перпендикулярное расположение кулачков и наличие зазоров позволяет компенсировать радиальное и угловое смещения валов.

Рис. 21.11. Муфта кулачково-дисковая (крестовая) по ГОСТ 20720-81

Передача вращающего момента осуществляется кулачками диска, которые при смещенных валах скользят по боковым поверхностям пазов. Скольжение выступов в

пазах сопровождается их износом, интенсивность которого возрастает с увеличением несоосности и частоты вращения. Эти муфты не следует использовать при переменном направлении вращения из-за наличия зазоров.

Для уменьшения износа применяют смазку. Для удержания масла в муфте применяют резиновые уплотнения 4 и паронитовые прокладки 5 и 6 (см. рис. 21.11). Муфту закрывают двумя полукожухами 7, которые стягиваются винтами.

Муфты по ГОСТ 20720-81 передают вращающие моменты от 16 до 16000 Н·м с максимальной частотой вращения 2 с-1 при угловом смещении осей валов до 30′. Предусмотрено два типа полумуфт:

1 – с цилиндрическим отверстием по ГОСТ 12080-66 (см. рис. 21.11);

2 – с коническим отверстием по ГОСТ 12081-72.

Каждый тип полумуфты имеет два исполнения: на длинные концы валов, на короткие концы валов. Полумуфты выполняют из стали 45 по ГОСТ 1050-74, диск – из стали 40Х по ГОСТ 4543-71, кожух – из алюминия марки Ал4 по ГОСТ 2685-75; для прокладок применяют картон прокладочный марки А по ГОСТ 9347-74.

Проверка размеров муфты сводится к определению максимального давления на рабочих поверхностях по формуле:

![]() ,

,

где р – максимальное давление на рабочих поверхностях, Мпа; ![]() – номинальный вращающий момент, передаваемый муфтой, Н·мм;

– номинальный вращающий момент, передаваемый муфтой, Н·мм; ![]() – наружный диаметр муфты, мм;

– наружный диаметр муфты, мм; ![]() – рабочая высота кулачка, мм; [р] – допускаемое давление на рабочих поверхностях, МПа.

– рабочая высота кулачка, мм; [р] – допускаемое давление на рабочих поверхностях, МПа.

Для незакаленных стальных и чугунных поверхностей ![]() МПа. Для закаленных рабочих поверхностей

МПа. Для закаленных рабочих поверхностей ![]() МПа. Коэффициент полезного действия при малых радиальных смещениях валов (

МПа. Коэффициент полезного действия при малых радиальных смещениях валов (![]() ) определяется по формуле:

) определяется по формуле:

![]() ,

,

где ![]() – коэффициент трения;

– коэффициент трения; ![]() – эксцентриситет, мм;

– эксцентриситет, мм; ![]() – длина посадочной поверхности, мм.

– длина посадочной поверхности, мм.

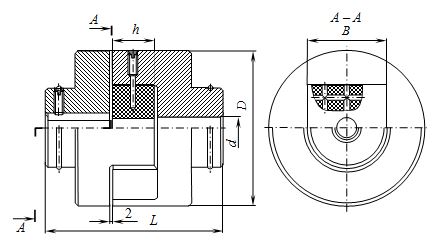

Для муфты с промежуточным сухарем в форме параллелепипеда (рис. 21.12) сухарь выполняется из текстолита, что уменьшает массу муфты. Для подвода смазочного материала к трущимся поверхностям в сухаре сделаны отверстия.

Рис. 21.12. Муфта кулачково-дисковая со скользящим сухарем

Вследствие сил трения и отставания сухаря от центрального положения муфты передают на валы значительные радиальные силы до ![]() (

(![]() – окружная сила на среднем диаметре). Максимальное давление на рабочих поверхностях должно быть:

– окружная сила на среднем диаметре). Максимальное давление на рабочих поверхностях должно быть:

![]() ,

,

где р – давление на рабочих поверхностях, Мпа; [р] – допустимое давление (для текстолита 8…10 МПа).