Основные параметры зубчатых, червячных колес и червяков (диаметр, ширина, модуль, число зубьев и пр.) определены при проектировании передач. Конструкция ко

лес и червяков зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства.

Основные конструктивные элементы колеса ![]()

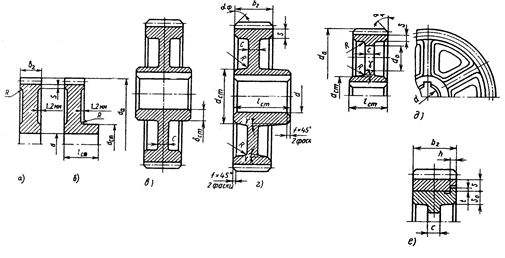

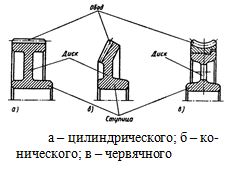

Основными конструктивными элементами колеса являются: обод, ступица и диск (рис. 3.2). В табл. 3.1 – 3.4 даны расчеты конструктивных элементов зубчатых и червячных колес при индивидуальном и мелкосерийном производстве. Конструкции колес показаны в. табл. 3.3. – 3.5.

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина (S).

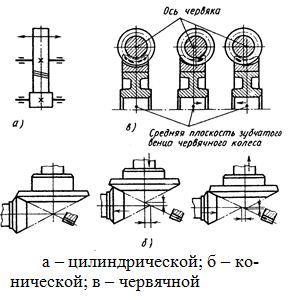

Рис. 3.2. Конструктивные элементы колеса:

Ступица служит для соединения колеса с валом и может быть расположена симметрично или несимметрично относительно обода. Ширина ступицы может быть равна ширине обода (см. табл. 3.3 – 3.5). Это определяется технологическими или конструктивными условиями. Длина ступицы (lст) должна быть оптимальной, чтобы обеспечить, с одной стороны, устойчивость колеса на валу в плоскости, перпендикулярной оси вала, а с другой – получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина (С) определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами.

Острые кромки на торцах ступицы и углах обода притупляют фасками (f), размеры которых принимают по табл. 3.1.

Таблица 3.1 Стандартные размеры фасок

|

Диаметр ступицы или обода, мм |

f, мм |

Диаметр ступицы или обода, мм |

f, мм |

|

Св. 20 до 30 |

1,0 |

Св. 80 до 120 |

2,5 |

|

Св. 30 до 40 |

1,2 |

Св. 120 до 150 |

3,0 |

|

Св. 40 до 50 |

1,6 |

Св. 150 до 250 |

4,0 |

|

Св. 50 до 80 |

2,0 |

Св. 250 до 500 |

5,0 |

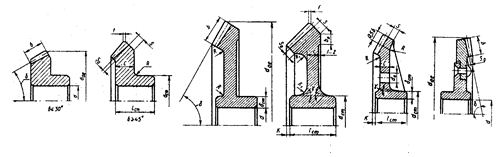

Зубчатые колеса (см. табл. 3.2, 3.3). В проектируемых приводах колеса получаются относительно небольших диаметров и их изготовляют из круглого проката или поковок. Большие колеса открытых зубчатых передач изготовляют литьем или составными. Ступицу колес цилиндрических редукторов располагают симметрично относительно

обода, а ступица колес открытых цилиндрических зубчатых передач может быть расположена симметрично и несимметрично относительно обода. Ступица колес закрытых и открытых передач конического зацепления выступает со стороны большого конуса.

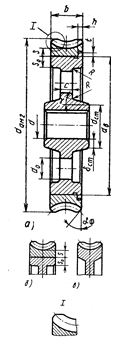

Червячные колеса (табл. 3.4). По условиям работы изготовляют составными: центр колеса (ступица с диском) – из стали, реже из серого чугуна, а зубчатый венец (обод) – из антифрикционного материала.

При единичном и мелкосерийном производстве зубчатые венцы соединяют с центром колеса посадкой с натягом. При постоянном направлении вращения червячного колеса на наружной поверхности чугунного центра предусматривается буртик, и эта форма центра является традиционной. В современных конструкциях для упрощения процесса изготовления венца и центра буртик не делают, обеспечивая посадку венца на центр с натягом. При небольших скоростях скольжения (v![]() 2 м/с) и малых диаметрах колеса его можно изготовить цельнолитым.

2 м/с) и малых диаметрах колеса его можно изготовить цельнолитым.

Таблица 3.2 Размеры цилиндрических зубчатых колес, мм

|

|

||||

|

Элемент колеса |

Параметр |

Способ получения заготовки |

||

|

а – круглый прокат, б – ковка |

в – ковка, г – штамповка |

д – литье, е – составные |

||

|

Обод |

Диаметр |

da<100 |

da =100..500 |

da > 500 |

|

Толщина |

S = 2,2m + 0,05b2 |

S = 2,2 m + 0,05 b2; h = 0,1b2; So |

||

|

Ширина |

b2 |

|||

Продолжение таблицы 3.2

|

Ступица |

Диаметр внутренний |

d = d3 (табл. 2.37) |

|||

|

Диаметр наружный |

dст = 1,55d при соединении шпоночном и с натягом |

||||

|

Толщина |

|

||||

|

Длина |

а) lст = b2; 6) lст = (1.0..1.2)d (1,0…1,5) < l |

lст = (1,0…1,5)d |

|||

|

lст ( 1,0…1,2) d – оптимальное значение |

|||||

|

Диск |

Толщина |

С = b2 – (2…4) |

С = 0,5 (S – |

||

|

Радиусы закруглений и уклон |

R > 1 |

R > 6;

|

R > 10;

|

||

|

Отверстия |

- |

- |

d0 |

||

|

Примечания: 1. При определении длины ступицы (lст) числовой коэффициент перед d принимают ближе к единице при посадке колеса на вал натягом и ближе к верхнему пределу – при переходной посадке. 2. На торцах зубьев выполняют фаски размером f = (0,6…0,7) m с округлением до стандартного значения по табл. 3.1. 3. Угол фаски на прямозубых колесах 4. n – число отверстий. |

|||||

Валы–шестерни и червячные валы. Цилиндрические и конические шестерни при u ![]() 3,15 выполняют заодно с валом, при u

3,15 выполняют заодно с валом, при u ![]() 2,8 они могут быть насадными, если это конструктивно необходимо. Однако стоимость производства при раздельном исполнении вала и шестерни (червяка) увеличивается вследствие увеличения числа посадочных поверхностей и необходимости применения того или иного соединения. Поэтому шестерни и червяки чаще всего выполняют заодно с валом.

2,8 они могут быть насадными, если это конструктивно необходимо. Однако стоимость производства при раздельном исполнении вала и шестерни (червяка) увеличивается вследствие увеличения числа посадочных поверхностей и необходимости применения того или иного соединения. Поэтому шестерни и червяки чаще всего выполняют заодно с валом.

Таблица 3.3 Размеры конических зубчатых колес, мм

|

|

||||

|

Элемент |

Параметр |

Способ получения заготовки |

||

|

1а – круглый прокат; 1б – ковка |

2а – ковка; 2 б – литье |

3а – литье; 3б – составные |

||

|

Обод |

Диаметр |

dae |

dae |

dae |

|

Толщина |

S = 2,5 mte (me); S0 |

|||

|

Ширина |

- |

b0 = S |

b0 = 0,5 b |

|

|

Ступица |

Диаметр внутренний |

d = d3 (табл. 2.37) |

||

|

Диаметр наружный |

dст = 1,55d при соединении шпоночном и с натягом |

|||

|

Толщина |

|

|||

|

Длина |

Lст = (1,2…1,5)d |

|||

|

Диск |

Толщина |

Определяется графически |

C = 0,5 (S + |

|

|

Радиусы закруглений и уклон |

|

γ > 7º |

γ > 7º |

|

|

Отверстия |

- |

- |

d0 |

|

|

Примечания: 1. См. примечание 1 к табл. 3.2. 2. На торцах зубьев выполняют фаски размером f = 0,5 mte (me) c округлением до стандартного значения по табл. 3.1. 3. Фаски снимают параллельно оси отверстия колеса. 4. Колеса конструируются со ступицей, выступающей за торец диска со стороны большого конуса; при этом размер К принимается конструктивно |

||||

Установка колес на валах

Сопряжение колес с валом. Для передачи вращающего момента редукторной парой применяют шпоночные соединения и соединения с натягом. В случае шпоночного соединения можно принимать следующие посадки:

для цилиндрических прямозубых колес Н7/р6 (H7/гб);

для цилиндрических косозубых и червячных колес H7/г6

для конических колес H7/s 6 (H 7/t 6).

Посадки с большим натягом (в скобках) – для колес реверсивных передач .

Осевое фиксирование колес. Для обеспечения нормальной работы редуктора зубчатые и червячные колеса должны быть установлены на валах без перекосов. Если ступица колеса имеет достаточно большую длину (отношение lст / d ![]() O,8), то колесо

O,8), то колесо

будет сидеть на валу без перекосов. В проектируемых редукторах принимается lст / d = l,0…l,5). В этом случае достаточно предохранить колесо от осевых перемещений по валу осевым фиксированием:

1-й способ. Упором одного из торцов ступицы колеса в буртик между 3-й и 5-й ступенями вала и установкой на 2-й или 3-й ступени вала распорной втулки между другим торцом ступицы колеса и торцом внутреннего кольца подшипника (см. рис. 2.15).

Размеры распорной втулки (D, L) определяются по месту установки и должны обеспечить надежное осевое фиксирование колеса. При соотношении геометрических параметров L ![]() O,5 D распорная деталь называется «кольцо», при – L > O,5D – «втулка».

O,5 D распорная деталь называется «кольцо», при – L > O,5D – «втулка».

2-й способ. При отсутствии 5-й ступени установкой двух распорных втулок на 2-й или 3-й ступени вала между обоими торцами ступицы колеса и торцами внутренних колец подшипников или мазеудерживающих колец.

В обоих способах для гарантии контакта деталей по торцам должны быть предусмотрены зазоры С между буртиками 2-й или 3-й ступени вала и торцами втулок.

Таблица 3.4 Размеры червячных колес, мм

|

|

Элемент колеса |

Параметр |

Значение |

|

Обод |

Диаметр наибольший |

dам2 |

|

|

Диаметр внутренний |

dВ = 0,9 d2 – 2,5 m |

||

|

Толщина |

S = 0,05 d2; S0 = 1,2 S; H = 0,15 b2; t = 0,8 h |

||

|

Ширина |

b2 |

||

|

Ступица |

Диаметр внутренний |

d = d3 (см. табл. 2.37) |

|

|

Диаметр наружный |

Стальная dст = 1,55 d Чугунная dст = 1,60 d при соединении шпоночном и с натягом |

||

|

Толщина |

|

||

|

Длина |

l ст = (1,0..1,5 )d |

||

|

Диск |

Толщина |

C = 0,5 (S + |

|

|

Радиусы закруглений и уклон |

R |

||

|

Отверстия |

d0 |

Регулирование осевого положения колес (регулирование зацепления)

Таблица 3.5 Ширина колес цилиндрической передачи, мм

|

b |

b1/b2 |

|

До 30 |

1,08 |

|

Св. 30 до 50 |

1,07 |

|

Св. 50 до 80 |

1,06 |

|

Св. 80 до 100 |

1,05 |

|

Примечание. b1 и b2 – ширина шестерни и колеса |

|

Погрешности изготовления деталей по осевым линейным размерам и погрешности сборки приводят к неточному осевому положению колес в зубчатых и червячных передачах. В цилиндрических редукторах для компенсации неточности положения колес ширину одного из них делают больше ширины другого (рис. 3.3, а). Чтобы избежать неравномерной выработки колеса по ширине, более твердое колесо (шестерню) выполняют большей ширины (потому что на увеличение ширины шестерни расходуется меньше металла) и она перекрывает с обеих сторон более мягкое колесо (табл. 3.5).

Точность зацепления конических и червячных пар в проектируемых приводах достигают регулированием посредством осевого перемещения вала с закрепленным на нем колесом. При этом в конической паре регулирование достигается взаимным осевым перемещением валов шестерни и колеса; в червячной паре – осевым перемещением вала червячного колеса до точного совмещения средней плоскости зубчатого венца с осью червяка (рис. 3.3, в). В проектируемых редукторах регулирование конического и червячного зацепления производится после регулирования подшипников двумя способами:

1-й способ. Устанавливается под фланец торцовой крышки или стакана набор металлических прокладок толщиной от 0,1 , до 0,8 мм. Суммарную толщину набора определяют при сборке.

2-й способ. Применяют винты (приложение 30), воздействующие на наружные кольца подшипников непосредственно или через регулировочные шайбы (см. рис. 3.1)

Этот способ применим для торцовых и врезных крышек, и дает возможность производить тонкую регулировку осевого положения колес, вследствие чего его широко применяют в машиностроении.

Рис. 3.3. Регулирование осевого положения колес в передачах

Регулировочные устройства делают на обоих концах вала со стороны крышки с отверстием и глухой крышки, что дает возможность перемещать вал в двух направлениях. Точность положения конических и червячных колес контролируют расположением пятна контакта, а коническое зацепление – еще совпадением вершин конусов (см. рис. 3.3, б, в)..