1. Зубчатые (червячные) колеса не зафиксированы от осевого смещения.

2. Неправильно выполнена схема установки подшипников.

3. Невозможно или крайне неудобно произвести сборку редуктора.

4. Неправильно расположено отверстие для слива отработанного масла.

5. Установка маслоуказателя не соответствует требуемому уровню масла.

6. Неправильно выбран способ смазывания подшипников.

7. Не соблюдены размеры требования стандартов при вычерчивании стандартных деталей. 3.6. РАМЫ

При монтаже приводов, состоящих из электродвигателя и редуктора, должны быть выдержаны определенные требования точности относительного положения узлов. Для этого узлы привода устанавливают на сварных рамах или литых плитах.

При единичном производстве экономически выгоднее применять рамы, сваренные из элементов сортового проката: швеллеров, уголков, полос, листов. При серийном выпуске изделий выгоднее применять плиты.

Конструирование рамы

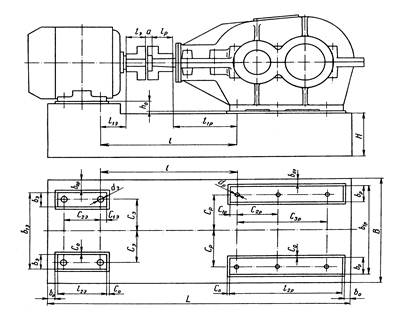

Рассмотрим методику конструирования рам для установки на них электродвигателя и редуктора. Конфигурацию и размеры рамы (плиты) определяют тип и размеры редуктора и электродвигателя. Расстояние между ними зависит от подобранной соединительной муфты. В связи с этим на листе бумаги первоначально вычерчивают тонкими линиями в приемлемом масштабе (например, 1 : 2) контуры муфты в разрезе (рис. 3.52). Одну полумуфту соединяют с валом электродвигателя, а другую – с валом редуктора. Таким образом, определяют размер «а» между торцами валов. Затем подрисовывают тонкими линиями контуры электродвигателя и редуктора. При этом определяют и наносят на чертеж размеры (lэ, l1э) электродвигателя и (lр, l1р) редуктора. Вычерчивают контуры рамы и наносят на чертеж размер ho – разность высот опорных поверхностей рамы.

Рис. 3.52. Контур рамы привода

Под главным видом рамы помещают вид сверху. При построении вида сначала проводят осевые линии вала электродвигателя и соосно расположенного с ним входного вала редуктора. Затем изображают на расстоянии l отверстия dэ и dp в лапах электродвигателя и в редукторе, их координаты: Сэ, С2э, Ср, С2р, С3р. По приложению 1 определяют размеры (bэ, b 1э,С1э, l2э) опорных поверхностей двигателя, а по чертежу редуктора – размеры: bр, b1р, С1р, l2р. Для создания базовых поверхностей под двигатель и редуктор на раме размещают платики в виде узких полос 3 и 4 (рис. 3.53, а) или отдельных прямоугольников 5 и 6 (рис. 3.53, б).

Ширину и длину платиков на раме принимают большими, чем ширина и длина опорных поверхностей электродвигателя и редуктора, на величину 2С0, где С0![]() 0,05bэ(bр) + 1. Здесь bЭ(bР) – ширина опорных поверхностей электродвигателя (редуктора), мм.

0,05bэ(bр) + 1. Здесь bЭ(bР) – ширина опорных поверхностей электродвигателя (редуктора), мм.

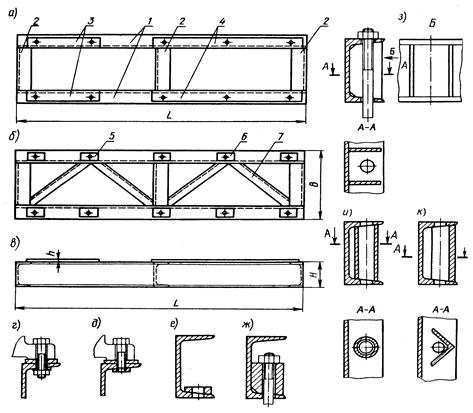

Определяют основные размеры рамы в плане: В и L, принимая размер bo = b0э = bор = 8…10 мм. Размеры В и L округляют до стандартных значений. Затем определяют высоту рамы: H = (0,08…0,10)L, по которой подбирают ближайший больший размер швеллера (прил. 27).Раму удобно конструировать из двух продольно расположенных швеллеров 7 и приваренных к ним трех-четырех поперечно расположенных швеллеров 2 (рис. 3.53, а). При необходимости увеличения жесткости рамы увеличивают высоту H, а к поперечным швеллерам 2 добавляют диагонально расположенные балки 7 (рис. 10.2,6).

Рис. 3.53. Конструкции рамы

Раму при сварке сильно коробит, поэтому все базовые поверхности обрабатывают после сварки, отжига и правки (рихтовки). Высоту платиков (h) после их обработки принимают:5…6 мм (рис. 3.53, в).

Швеллеры располагают, как правило, полками наружу. Такое расположение удобно для крепления узлов к раме, осуществляемого как болтами, так и винтами. В первом случае

(рис. 3.53, г) в полках швеллеров сверлят отверстия на проход стержня болта. На внутреннюю поверхность полки наваривают или накладывают косые шайбы, выравнивающие опорную поверхность под головками болтов (гайками). Во втором случае (рис. 3.53, д) в полках рамы выполняют отверстия с резьбой.

Таблица 3.22 Болты для крепления рамы

|

Длина рамы L, мм |

Диаметр болтов, мм |

Минимальное число болтов |

|

До 700 |

16 |

4 |

|

Св. 700 до 1 000 |

18…20 |

6 |

|

Св. 1 000 до 1 500 |

22…24 |

8 |

Для крепления рамы к полу цеха применяют фундаментные болты, их расположение определяют при проектировании рамы. Диаметр и число фундаментных болтов принимают по табл. 3.22. При сложной конфигурации рамы число болтов может быть увеличено.

Рис. 3.54. Конструкция сложной рамы

В местах расположения фундаментных болтов к внутренним поверхностям нижних полок швеллеров приваривают косые шайбы (рис. 3.53, е) или высокие стойки (рис. 3.53, ж), увеличивающие жесткость рамы. Если выступающие над поверхностью рамы гайки не мешают установке на ней узлов привода и его эксплуатации, то фундаментные болты пропускают через обе полки и гайку опирают о верхнюю полку. В этом случае верхние и нижние полки швеллеров в указанных местах связывают ребрами (рис. 3.53, з), трубами (рис. 3.53, и) или уголками (рис. 3.53, к).

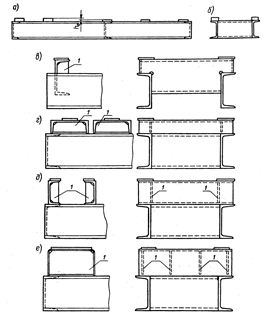

На рис. 3.53, а, б платики 3 и 4, а также 5 и 6 расположены на одном уровне (лежат в одной плоскости). При расположении этих платиков на разных уровнях конструкция рамы несколько сложнее. Небольшую разность высот (h0) платиков (рис. 3.54, а, б) получают привариванием полос: большую – привариванием швеллеров с вырезами (рис. 3.54, в), целых швеллеров, положенных на ребра (рис. 3.54, г) или на полки (рис.

3.54, д), изготовлением коробки из листа (рис. 3.54, е).Чтобы при затяжке![]() болтов не прогибались полки приваренных полос, швеллер усиливают ребрами 1 (рис. 3.54, в – е).

болтов не прогибались полки приваренных полос, швеллер усиливают ребрами 1 (рис. 3.54, в – е).

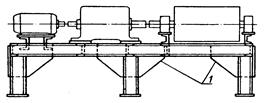

Иногда по соображениям компоновки привода необходимо существенно поднять раму над уровнем пола. В этих случаях раму устанавливают на стойки, приваренные к нижним полкам швеллеров (рис. 3.55). Число стоек определяет конфигурация и размеры рамы (обычно их не менее 6).

Рис. 3.55. Рама на стойках

Жесткость относительно невысокой рамы повышают привариванием косынок 1 (рис. 3.55). Жесткость рам на высоких стойках увеличивают привариванием уголков непосредственно к стойкам внахлестку или враспор.

Пример оформления чертежа сварной рамы представлен на рис. 3.56.

На чертеже задают ряд требований к конструкции сварной рамы:

1) стандарт, по которому выполняются сварочные швы (например, «Швы выполнить ручной дуговой электросваркой по ГОСТ 5264-80»);

2) вариант обработки платиков (например: «Обработка платиков после отжига»);

3) сварочные материалы (например: «Тип электрода Э42 по ГОСТ 9467 – 75».