По ГОСТ 21495 – 76 погрешность базирования – это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Погрешность базирования возникает при несовмещении технологической и конструкторской баз в процессе обработки заготовки и определяется для конкретного выполняемого размера при данной схеме установки. Погрешность базирования равна допуску размера между технологической и измерительной базой.

Рассмотрим несколько примеров определения погрешности базирования.

Пример 1

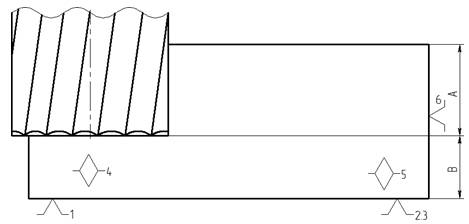

Определение погрешности базирования при установке заготовки на плоскость

Погрешность размера В (рис. 4.7) равна погрешности статической настройки станка при установке призматической заготовки на плоскость, а погрешность базирования равна нулю:

![]() .

.

В этом случае говорят не о погрешности базирования, а о погрешности настройки станка. Это расстояние между базой станка (столом) и режущими кромками инструмента, достигнутое при настройке технологической системы. Оно имеет определенное численное значение без допуска.

Рис. 4.7. Погрешности базирования призматической заготовки

![]() Погрешность размера А (

Погрешность размера А (![]() ) – погрешность, вызванная несовмещением технологической и измерительной базы. Технологическая база (см. рис. 4.7) обозначена точками 1 – 3. Измерительная база размера А – верхняя полка детали. Погрешность размера А равна допуску на размер Н (размер между измерительной и технологической базой):

) – погрешность, вызванная несовмещением технологической и измерительной базы. Технологическая база (см. рис. 4.7) обозначена точками 1 – 3. Измерительная база размера А – верхняя полка детали. Погрешность размера А равна допуску на размер Н (размер между измерительной и технологической базой):

![]() .

.

Существует два пути снижения погрешности базирования:

1) первый – ужесточение допуска на размер Н;

2) второй – пересчет размерной цепи для определения технологического размера В, при этом наиболее вероятно придется ужесточить допуск на размер Н, так как допуск на размер Н будет рассчитываться как разница допуска на размер А и Н.

Пример 2

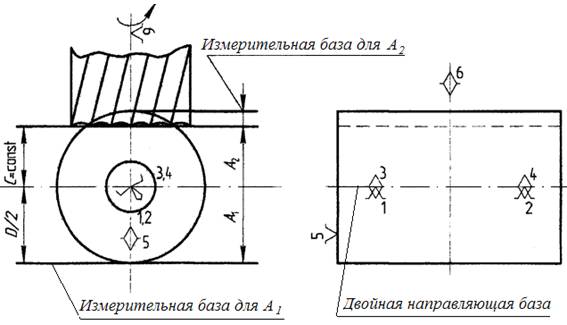

Определение погрешности базирования при установке заготовки по цилиндрическому отверстию на разжимную оправку (без зазора)

Погрешность базирования размеров А1 и А2 (рис. 4.8) равна половине допуска на диаметр (![]() ).

).

Рис. 4.8. Погрешность базирования заготовки на разжимную оправку (при отсутствии эксцентриситета)

Пример 3

Определение погрешности базирования при установке заготовки по цилиндрическому отверстию на жесткую неразжимную оправку с зазором

Задача решается методом максимума-минимума. Погрешность размера А1 (рис. 4.9) складывается из двух элементов:

1) погрешности несовмещения технологической и измерительной базы;

2) погрешности за счет смещения осей сопрягаемых деталей при наличии посадочного зазора.

При этом номиналы диаметра отверстия заготовки (d2) и диаметра оправки (d1) одинаковы:

d1 = d2.

Под погрешностью в данном случае более правильно будет понимать величину поля рассеивания, получаемого при обработке координирующего размера, возникающего по причине смещения измерительной базы, когда она не является одновременно опорной установочной базой:

![]() ;

;

Размер A1 принимает максимальное значение при ![]() ,

, ![]() ,

, ![]() и наоборот размер A1 принимает минимальное значение при

и наоборот размер A1 принимает минимальное значение при ![]() ,

, ![]() ,

, ![]() .

.

Погрешность базирования размера А1 равна определяется по формуле:

![]() .

.

Погрешность базирования размера А1 равна погрешности размера А2, так как и технологические и измерительные базы равны.

Погрешности базирования размеров А1 и А1 соответственно равны:

![]() ;

;

![]() .

.

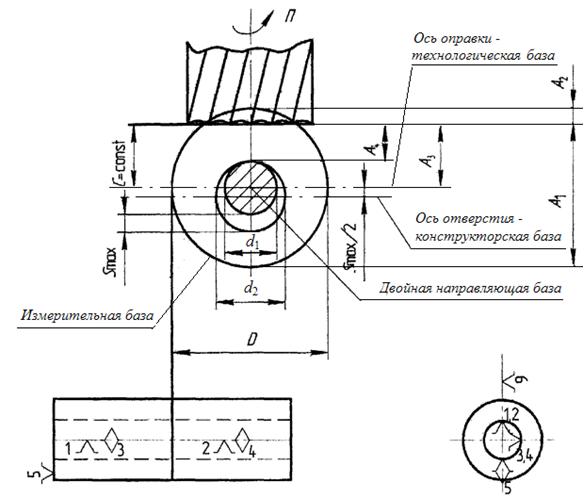

Рис. 4.9. Погрешности базирования заготовки на неразжимную оправку

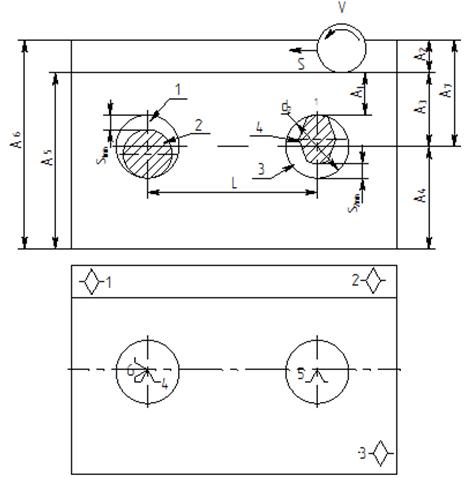

Пример 4

Определение погрешности базирования заготовки при установки заготовки на плоскость и на цилиндрическую и ромбическую жесткую неразжимную оправку с зазором.

Задача (рис. 4.10) решается аналогично решению задачи примера 3.

Погрешность базирования размера А5 равна:

![]() ;

;

Размер A5 принимает максимальное значение при ![]() ,

, ![]() ,

, ![]() и, наоборот, принимает минимальное значение при

и, наоборот, принимает минимальное значение при ![]() ,

, ![]() ,

, ![]() .

.

Погрешность базирования размера А5 равна:

![]() .

.

Погрешность базирования размера А2 рассчитывается аналогично погрешности размера А5:

![]() .

.

Погрешности размеров А2 и А2 соответственно равны:

![]() ;

;

![]() .

.

Погрешность базирования влияет на точность выполняемых размеров, точность относительных поворотов поверхностей, но не влияет на точность формы обрабатываемых поверхностей.

Рис. 4.10. Погрешность базирования при установке заготовки на плоскость и на цилиндрическую и ромбическую жесткую неразжимную оправку с зазором

Существуют следующие пути уменьшения погрешности базирования:

· соблюдение принципа совмещения и единства баз – совмещение технологических баз с конструкторскими (возможно с расчетом размерных цепей и определение технологических размеров);

· выбор рациональной формы и расположения установочных элементов;

· уменьшение или устранение зазоров при установке заготовок на охватываемые установочные элементы.

Все это дает возможность унифицировать схемы установки по операциям технологического процесса, что важно для автоматизированного производства, и позволяет уменьшить погрешности базирования заготовок.