Одним из важнейших требований, предъявляемых к рациональной организации производственного процесса, является обеспечение наименьшей длительности производственного цикла изготовления продукции. Под производственным циклом понимается календарный период времени с момента запуска сырья, материалов в производство до момента полного изготовления готовой продукции.

Длительность производственного цикла используется при разработке производственных программ, определении величины незавершенного производства, разработке графиков материального обеспечения производства и оперативной подготовке производства.

Длительность производственного цикла зависит от:

· трудоемкости объекта, т.е. рабочего времени, необходимого для получения готового изделия, определяемого технически обоснованными нормами времени;

· количества одновременно запускаемых в производство предметов труда (размера партии);

· продолжительности нетехнологических операций;

· продолжительности перерывов в производственном процессе;

· принятого вида движения обрабатываемого предмета в процессе производства.

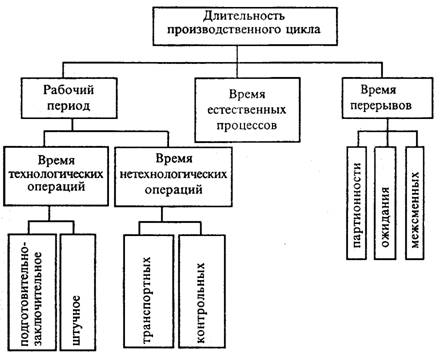

Длительность производственного цикла изготовления любой продукции состоит из рабочего периода, времени естественных процессов и времени перерывов (рис. 4.6).

В течение рабочего периода в результате перемещения предметов труда в производственном процессе происходит изменение их формы, размера, свойств. Рабочий период включает время на проведение технологических операций (технологический цикл), транспортировку обрабатываемых предметов труда, контроль качества и др.

Рис. 4.6 Состав производственного цикла

В производственном процессе различают пять видов перерывов:

1) межсменные перерывы, обусловленные режимом работы предприятия и зависящие от числа рабочих смен, длительности перерывов между ними, а также количеством выходных и нерабочих (праздничных и др.) дней;

2) перерывы ожидания, вызываемые занятостью рабочего места (оборудования), вследствие чего детали пролеживают в ожидании его освобождения от выполнения других работ. Величина этих перерывов во многом зависит от качества оперативно-производственного планирования;

3) перерывы партионности, возникающие при обработке деталей партиями из-за их пролеживания в ожидании обработки всей партии перед ее транспортировкой на

следующую операцию. Эти перерывы рассчитываются вместе с продолжительностью технологических операций и составляют операционный цикл;

4) перерывы, вызываемые неудовлетворительной организацией производства на данном предприятии. Плохая организация рабочих мест, несвоевременная подача материалов или инструмента, плохое качество технической документации или задержка ее подготовки, недостатки ремонта – все это может привести к вынужденным перерывам в ходе работы и, следовательно, к увеличению длительности производственного цикла;

5) перерывы, вызываемые случайными обстоятельствами, например, задержка поступления материала от поставщика, отключение электроэнергии, аварии оборудования, бракованных деталей и т.п.

При расчете длительности производственного цикла перерывы, возникающие в результате неудовлетворительной организации производства и случайных обстоятельств, не учитываются.

На предприятиях с непрерывным процессом производства (химической, металлургической, угольной промышленности) длительность производственного цикла почти совпадает по времени с технологическим циклом. На предприятиях же с прерывным процессом производства длительность производственного цикла намного превышает длительность технологического.

В общем виде длительность производственного цикла (Т) можно представить в виде следующей формулы:

![]() ,

,

где tтехн, tест, tтр, tк, tм.о, tм.с – сумма времени технологических операций, естественных процессов, транспортных операций, контрольных операций, межоперационного пролеживания детали в ожидании обработки и межсменного пролеживания деталей соответственно; n, i, j х, у, z – количество технологических естественных, транспортных, контрольных операции и перерывов соответственно.

Длительность структурных составляющих производственного цикла зависит от факторов конструкторского, технологического и организационного характера (табл. 4.2).

Таблица 4.2 Факторы, влияющие на длительность производственного цикла

|

Структурные составляющие цикла |

Факторы |

||

|

конструкторские |

технологические |

организационные |

|

|

Время непосредственного изготовления |

Структурный и количественный состав изделия Габариты, масса изделия Сложность и точность деталей Материалоемкость конструкции Уровень унификации |

Рациональность технологического процесса и его соответствие типу и объему производства Технический уровень орудий труда Коэффициент обеспеченности прогрессивной технологической оснасткой |

Рациональность организации рабочего места и характер его обслуживания Формы оплаты труда и их прогрессивность |

|

Время вспомогательных процессов (технологического контроля и др.) |

Сложность деталей и требования, предъявляемые к их качеству Состав изделия Габариты |

Рациональность технологических процессов контроля Технологический уровень контрольно-измерительной аппаратуры и приспособлений |

Рациональность организации технологического контроля (охват контрольными операциями, размещение контрольных точек и персонала и т.п.) |

|

Время транспортировки |

Габариты и масса Число деталей и сборочных единиц |

Соответствие применяемых транспортных средств и операций прогрессивному уровню |

Рациональность организации транспорта Наличие транспортных средств и их соответствие перемещаемым предметам труда Маршрутизация перевозок и т.п. |

На длительность производственного цикла существенное влияние оказывают величина партий деталей и вид движения предметов труда в процессе их обработки.

Партией называется количество деталей, которые непрерывно обрабатываются на каждой операции производственного цикла с однократной затратой подготовительно-заключительного времени. Работа партиями организуется в серийном и крупносерийном производстве. Ее величина оказывает влияние на многие стороны производственной деятельности предприятия:

· чем больше партия, тем реже осуществляется переналадка оборудования, обеспечивается лучшее его использование, повышается производительность труда, снижается себестоимость продукции;

· однако большие партии увеличивают незавершенное производство, сокращают оборачиваемость оборотных средств, удлиняют цикл производства.

Технологический процесс разрабатывается на каждую операцию с указанием режимов работы оборудования, используемого инструмента, норм затрат времени, материалов. Оборудование располагается по ходу технологического процесса, применяется параллельный метод сочетания операций, что приводит к значительному сокращению длительности производственного цикла, величины заделов, достигается более высокая производительность труда и значительно снижаются затраты на производство продукции.