Общие положения

1. Рабочие чертежи разрабатывают на все детали (кроме покупных и стандартных), входящие в состав изделия. Чертеж каждой детали выполняют на отдельном листе. На листах стандартного формата помещают основную надпись:на формате А4 – вдоль короткой стороны; на других – преимущественно вдоль длинной стороны листа. В графах основной надписи приводят:

· наименование детали, например: «Колесо зубчатое»;

· обозначение чертежа детали, например: 5ТМ1д.2.18.10 11;

· обозначение по стандарту материала детали, например: Сталь 40ХН ГОСТ 4543 – 71. Если в обозначение входит сокращенное наименование материала («Ст», «СЧ», «Бр»), то полное наименование («Сталь», «Серый чугун», «Бронза») не указывают, например: «СтЗ ГОСТ 380 – 2005». Если деталь должна быть изготовлена из сортового материала определенного профиля и размера, то материал такой детали записывают в соответствии с присвоенным ему в стандарте на сортамент обозначением, например:

Круг ![]() .

.

1. Деталь изображают на чертеже в том положении, в котором ее устанавливают на станке, в частности ось детали – тела вращения (вал, зубчатое колесо, стакан и др.) располагают параллельно основной надписи.

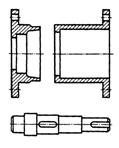

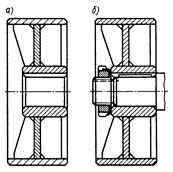

Рис. 4.3. Расположение детали на чертеже

3. Изображение детали – тела вращения располагают на чертеже вправо стороной, более трудоемкой для токарной обработки (рис. 4.3).

4. На чертеже детали не допускается помещать технологические указания. В виде исключения можно указывать совместную обработку, притирку, гибку, развальцовку. В связи с этим центровые отверстия, которые являются технологическими базами, на чертежах деталей не изображают и в технических требованиях никаких указаний не помещают (кроме отверстий с метрической резьбой, см. прил. 33)

5. Если обработку отверстий под винты, штифты и другие крепежные детали выполняют при сборке, то на чертеже детали эти отверстия не изображают и никаких указаний в технических требованиях не приводят. Все необходимые сведения приводят на чертеже сборочной единицы.

Задание размеров

1. На чертеже должно быть задано минимальное число размеров, но достаточное для изготовления и контроля детали.

2. Каждый размер следует приводить на чертеже лишь один раз.

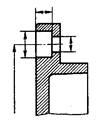

3. Размеры, относящиеся к одному конструктивному элементу, следует группировать в одном месте (рис. 4.4).

Рис. 4.4. Простановка размеров

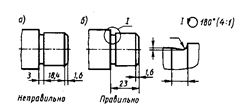

Рис. 4.5. Размеры фасок и канавок

4. Не допускается включение ширины фасок и канавок в общую цепочку размеров (рис. 4.5).

5. Размеры элементов деталей, обрабатываемых совместно, заключают в квадратные скобки и в технических требованиях записывают «Обработку по размерам в квадратных скобках производить совместно с дет. N.»

6. Размеры, приводимые на чертежах деталей, условно делят:

· на функциональные, определяющие качественные показатели изделия: размеров сборочных размерных цепей, сопряженные размеры, диаметры посадочных мест валов для зубчатых, червячных колес, диаметры расположения винтов на крышках подшипников;

· на свободные (размеры несопряженных поверхностей);

· на справочные.

Основной принцип задания размеров на чертежах деталей заключается в следующем. Функциональные размеры задают на чертежах деталей, взяв их из чертежа сборочной единицы (редуктора, коробки передач) и из схем размерных цепей. Свободные размеры задают с учетом технологии изготовления и удобства контроля. Справочные размеры не подлежат выполнению по данному чертежу. Их указывают для большего удобства пользования чертежом, при изготовлении детали, их не контролируют. Справочные размеры отмечают звездочкой и в технических требованиях делают запись типа: «*Размеры для справок».

Предельные отклонения размеров

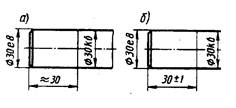

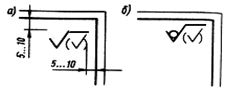

Для всех размеров, нанесенных на чертеже, указывают предельные отклонения в миллиметрах. Допускается не указывать предельные отклонения на размерах, определяющих зоны различной шероховатости и различной точности одной и той же поверхности, зоны термической обработки, покрытия, накатки. В этих случаях непосредственно у таких размеров наносят знак «![]() » (рис. 4.6, а). При необходимости вместо знака «

» (рис. 4.6, а). При необходимости вместо знака «![]() » у таких размеров задают предельные отклонения (рис. 4.6, б).

» у таких размеров задают предельные отклонения (рис. 4.6, б).

Рис. 4.6. Нанесение предельных отклонений размеров

2. Предельные отклонения многократно повторяющихся размеров относительно низкой точности (от 12-го квалитета и грубее) на изображении детали не наносят, а указывают в технических требованиях общей записью типа:

«Неуказанные предельные отклонения размеров: отверстий +H14, валов -h14, остальных ±1T14/2».

Здесь под «валом» понимают любые наружные, включая и нецилиндрические, элементы детали (например, выступы), а под «отверстием» – любые внутренние (например, пазы) размеры.

3. Предельные отклонения линейных размеров указывают по одному из следующих трех способов:

· условными обозначениями полей допусков, например: 63H7;

· числовыми значениями предельных отклонений, например: 64+0,‘030;

· условными обозначениями полей допусков с указанием справа в скобках значении предельных отклонении, например: 18Р8![]() .

.

Первый способ рекомендуют применять при номинальных размерах, входящих в ряд стандартных чисел, второй – при нестандартных числах номинальных размеров и третий – при стандартных числах, но при не рекомендуемых полях допусков.

4. Предельные отклонения свободных размеров оговаривают в технических требованиях записью, аналогичной записи для размеров низкой точности.

Допуски формы и допуски расположения поверхностей

При обработке деталей возникают погрешности не только линейных размеров, но и геометрической формы, а также погрешности в относительном расположении сей, поверхностей и конструктивных элементов деталей.

Первая группа требований точности связана с установкой подшипников качения (ГОСТ 3325 – 85). Для подшипников качения важно, чтобы не были искажены дорожки качения колец подшипников. Относительный перекос наружного и внутреннего колец подшипников увеличивает сопротивление вращению валов и потери энергии, снижает ресурс подшипников. Перекос колец могут вызвать: отклонения от соосности посадочных поверхностей вала и корпуса; отклонения от перпендикулярности базовых торцов вала и корпуса; деформации вала и корпуса в работающем узле.

Чтобы ограничить перечисленные отклонения, на чертежах задают допуски расположения посадочных поверхностей вала и корпуса.

Таблица 4.2 Условные обозначения допусков формы и расположения поверхностей

|

Допуск |

Знак |

|

Круглости |

|

|

Цилиндричности |

|

|

Соосности |

|

|

Параллельности |

|

|

Перпендикулярности |

|

|

Радиального биения |

|

|

Симметричности |

|

|

Позиционный |

Вторая группа требований точности, которые предъявляют к деталям, связана обеспечением норм кинематической точности и норм контакта зубчатых и червячных передач. Достижение необходимой точности передачи зависит от точности расположения посадочных поверхностей и базовых торцов валов, а также посадочных отверстий и базовых торцов

Третья группа требований связана с необходимостью ограничения возможной неуравновешенности деталей. Допускаемые значения дисбаланса определены ГОСТ 22061 – 76 в зависимости от вида изделия и условий его работы. В связи с этим на чертежах удобно предъявлять к отдельным поверхностям деталей требования в виде допусков соосности.

Базовые оси и поверхности обозначают на чертежах в соответствии с ГОСТ 2.308 – 79 равносторонним зачерненным треугольником, соединенным с рамкой, в которой записывают обозначение базы заглавной буквой

Допуски формы и расположения поверхностей указывают на чертеже условными обозначениями – графическими знаками (табл. 4.2), которые записывают в рамке, разделенной на две или три части. В первой части размещают графический знак допуска, во второй – его числовое значение и в третьей – обозначение базы, относительно которой задан допуск.

Установлены (ГОСТ 2.308 – 79) следующие правила нанесения на чертежах деталей условных обозначений баз, допусков формы и расположения:

· если базой является поверхность, то зачерненный треугольник располагают на достаточном расстоянии от конца размерной линии (рис. 4.7, а);

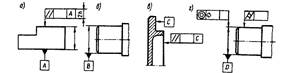

Рис. 4.7. Условные обозначения баз, допусков формы и расположения

· если базой является ось или плоскость симметрии, то зачерненный треугольник располагают в конце размерной линии (рис. 4.7, б). Иногда удобнее, чтобы не затемнять чертеж, базу показывать на сечении. В этом случае размерную линию без указания размера повторяют;

· если нет необходимости назначать базу, вместо зачерненного треугольника применяют стрелку (рис. 4.7, в):

· если допуск относится к поверхности, а не к оси элемента то стрелку соединительной линии располагают на достаточном удалении от конца размерной линии (рис. 4.7, г – обозначение допуска цилиндричности);

· если же допуск относят к оси или плоскости симметрии, то конец соединительной линии должен совпадать с продолжением размерной линии (рис. 4.7, г – обозначение допуска соосности).

Шероховатость поверхностей

Из числа параметров шероховатости, установленных ГОСТ 2789 – 73, в машиностроении наиболее часто применяют:

Rа – среднее арифметическое отклонение профиля, мкм (основной из высотных параметров шероховатости; назначают на все обработанные поверхности);

Rz – высота неровностей профиля, мкм (определяют по пяти измерениям высот неровностей; назначают на поверхности, получаемые литьем, ковкой, чеканкой).

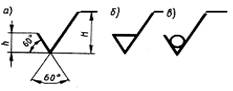

Для обозначения на чертежах шероховатости поверхностей применяют знаки (рис. 4.14).

Исполнение знаков показано на рис. 4.8. Высота h равна высоте размерных чисел на чертеже, высота H = (1,5…3,0)h – в зависимости от объема записи.

Рис. 4.8. Обозначение обработки поверхности

Рис. 4.9. Обозначение преобладающей шероховатости

Если вид обработки поверхности конструктор не устанавливает, то применяют знак по рис. 4.8, а. Это обозначение является предпочтительным. Если требуется, чтобы поверхность была образована обязательно удалением слоя материала, например точением, шлифованием, полированием и пр., применяют знак по рис. 4.8, б. Если важно, чтобы поверхность была образована без удаления слоя материала, применяют знак по рис. 4.8, в.

Обозначение преобладающей шероховатости показывают в правом верхнем углу поля чертежа (рис. 4.9, а). Если преобладающее число поверхностей не обрабатывают по данному чертежу, то шероховатость их показывают в правом верхнем углу поля чертежа по рис. 4.9, б). Числовые значения параметра шероховатости Rа можно принимать по табл. 4.3.

Таблица 4.3 Параметры шероховатости

|

Вид поверхности |

Ra, мкм |

|

Посадочные поверхности валов и корпусов из стали под подшипники качения класса точности 0 при: d или D до 80 мм d или D св. 80 мм Посадочные поверхности корпусов из чугуна под подшипники качения точности 0 при: D до 80 мм D св. 80 мм Поверхности валов под резиновые манжеты Канавки, фаски, радиусы галтелей на валах Торцы ступиц зубчатых, червячных колес, базирующихся по торцу заплечиков лов, при отношении длины отверстия в ступице к его диаметру: l / d < 0,7 l / d > 0,7 Рабочие поверхности зубьев зубчатых колес внешнего зацепления: с модулем < 5 мм с модулем > 5 мм Рабочие поверхности витков червяков цилиндрических Поверхности выступов зубьев колес, витков червяков, зубьев звездочек цепных передач Рабочая поверхность шкивов ременных передач Рабочая поверхность зубьев звездочек цепных передач Поверхности отверстий под болты, винты, шпильки Опорные поверхности под головки болтов, винтов, гаек |

1,25 2,50 2,50 3,20 0,63 6,30 1,60 3,20 1,25 2,50 0,63 6,30 2,50 3,20 12,50 6,30 |

Шероховатость поверхностей, не указанных в табл. 4.3, можно определить по формуле:

Rа ![]() 0,05 t,

0,05 t,

где t – допуск размера (либо по рабочим чертежам деталей, приведенных в пособии).

Обозначение термической обработки

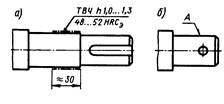

![]() Установлены следующие правила нанесения на чертежах указаний о термической и химико-термической обработке, обеспечивающей получение необходимых свойств материала детали. Если всю деталь подвергают термообработке одного вида, то в технических требованиях чертежа приводят требуемые показатели свойств материала записью типа:

Установлены следующие правила нанесения на чертежах указаний о термической и химико-термической обработке, обеспечивающей получение необходимых свойств материала детали. Если всю деталь подвергают термообработке одного вида, то в технических требованиях чертежа приводят требуемые показатели свойств материала записью типа:

Рис. 4.10. Обозначение термической обработки

а) 235…265 НВ или 250 ± 15 НВ;

б) 44…50 НRСЭ или 47 + 3 НRСЭ;

в) ТВЧ h1,6…2,0 мм, 50…56 НRСЭ,

или ТВЧ h1,8 ±0,2 мм, 53 ±3 НRСЭ

(буквой «h» обозначена глубина обработки);

г) цементировать h 0,8…1,2 мм

или h (1,0 ± 0,2) мм); 56…62 НRСЭ

или (59 ± 3) НRСЭ.

Если термообработке подвергают отдельный участок детали, то его обводят на чертеже утолщенной штрихпунктирной линией, а на полке линии-выноски наносят показатели свойств материала (рис. 4.10, а). Если всю деталь подвергают одному виду термообработки, а некоторые ее части другому или оставляют без обработки, в технических требованиях делают запись по типу:

· «269…302 НВ, кроме места, обозначенного особо» (рис. 4.10, а);

· «40…45 НRСЭ, кроме поверхности А» (рис. 4.10, б).

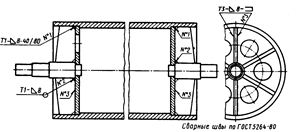

Обозначение сварных швов

Чертежи сварных деталей оформляют как чертежи сборочных единиц. Элементы сварной детали в разрезах и сечениях штрихуют в разных направлениях (рис. 4.11, а). Если же сварную деталь изображают в сборе с другими деталями, то все элементы ее штрихуют в одном направлении (рис. 4.11, б). Сварные швы на чертежах деталей изображают и обозначают по ГОСТ 2.312 – 72. Видимые швы изображают сплошными, а невидимые – штриховыми линиями.

Рис. 4.11. Сварные детали

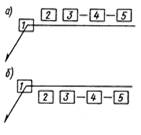

Условное обозначение шва наносят:

· на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис. 4.12, а);

· под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис. 4.12, б).

Условное обозначение сварочных швов должно содержать в порядке, показанном прямоугольниками 1 – 5 (рис. 4.12), следующее:

1. Вспомогательные знаки, например:

2 Обозначение стандарта на типы и конструктивные элементы швов сварных соединений:

а) ГОСТ 5264 – 80 – основные типы и конструктивные элементы швов, выполненные ручной дуговой сваркой;

Рис. 4.12. Обозначение сварочного шва

б) ГОСТ 8713 – 79 – основные типы и конструктивные элементы швов, выполненные автоматической или полуавтоматической сваркой под флюсом;

в) ГОСТ 15878 – 79 – соединения, выполненные контактной сваркой.

3. Обозначение шва, состоящее из буквы, обозначающей вид соединения, и цифры, обозначающей форму подготовки кромок (с отбортовкой, без отбортовки), например: С8 – шов стыкового, У4 – углового, ТЗ – таврового, Н2 – нахлесточного соединений.

![]() 4. Знак и размер катета шва (только для угловых швов).

4. Знак и размер катета шва (только для угловых швов).

5. Вспомогательные знаки: / – шов прерывистый или точечный с цепным расположением; ![]() – шов прерывистый или точечный с шахматным расположением.

– шов прерывистый или точечный с шахматным расположением.

Обозначение одинаковых швов наносят только у одного из изображений. От изображений остальных швов проводят линии-выноски с полками. Всем одинаковым швам присваивают один порядковый номер (рис. 4.13), который наносят:

· на линии-выноске, имеющей полку с нанесенным обозначением шва;

· на полке линии-выноски, проведенной от изображения видимого шва, не имеющего обозначения;

Рис. 4.13. Обозначение одинаковых сварных швов

· под полкой линии-выноски, проведенной от изображения невидимого шва, не имеющего обозначения.

Расположение на чертеже детали технической информации

Для удобства чтения чертежа все сведения, необходимые для изготовления или, должны быть организованы в следующую систему.

На чертежах деталей – тел вращения (валы, валы-шестерни, червяки, колеса, стаканы, крышки подшипников) следует располагать (рис. 4.14):

· осевые линейные размеры – под изображением детали на возможно меньшем (2 – 3) числе уровней;

· условные обозначения баз – под изображением детали;

· условные обозначения допусков формы и расположения – над изображением детали на одном-двух уровнях;

· условные обозначения параметров шероховатости – на верхних частях изображения деталей, а на торцовых поверхностях – под изображением детали. В обоих случаях условные обозначения шероховатости располагают в непосредственной близости от размерной линии;

· полки линии-выноски, указывающие поверхности для термообработки покрытий, над изображением детали.

Технические требования располагают над основной надписью (рис. 4.14), при недостатке места – левее основной надписи. Технические требования записывают в следующем порядке:

1. Требования к материалу, заготовке, термической обработке и к свойствам материала готовой детали.

2. Указания о размерах (размеры для справок и др.).

3. Предельные отклонения размеров (неуказанные предельные отклонения и др.)

4. Допуски формы и взаимного расположения поверхностей, на которые в ГОСТ 2.308 – 79 нет условных графических знаков.

5. Требования к качеству поверхности (указания об отделке, покрытии, шероховатости).

Для размеров и предельных отклонений, приводимых в технических требованиях, обязательно указывают единицы величин. Заголовок «Технические требования» не пишут.