Рассмотрим указания по выполнению чертежей валов и тех элементов валов-шестерен и червяков, которые характерны для валов.

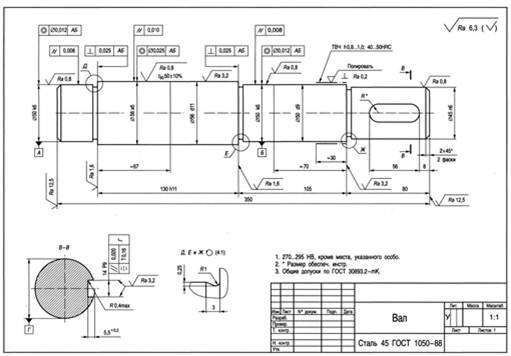

Размеры и предельные отклонения. На чертежах валов задают сопряженные, цепочные, габаритные и свободные размеры. На рис. 4.14 показан способ задания осевых размеров вала:

56 – сопряженный (длина шпоночного паза);

350 и 130h11 – габаритный и цепочный;

8 – координирующий расположение шпоночного паза, удобный для контроля штангенциркулем или шаблоном;

80 – длина выступающего конца вала (присоединительный размер);

105 – длина сопряженной поверхности.

На чертежах валов выноской в масштабе увеличения (4 : 1) приводят форму и размеры канавок для выхода шлифовального круга, канавок для выхода резьбонарезного инструмента. На чертежах валов задают также глубину шпоночного паза (размер 5,5+0,2).

На сопряженные размеры задают поля допусков в соответствии с посадками, установленными на чертеже редуктора. На цепочные размеры задают поля допусков или предельные отклонения по рекомендациям, приведенным в разд. 4.3. На свободные размеры задают предельные отклонения чаще всего среднего класса точности.

На ширину шпоночного паза приводят обозначение поля допуска – для призматической шпонки P9. Предельное отклонение глубины шпоночного паза задают в зависимости от сечения шпонки; до 6 х 6 мм: + 0,1 мм; 6 х 6…32 х 18 мм: + 0,2 мм.

Рис. 4.14. Пример чертежа вала

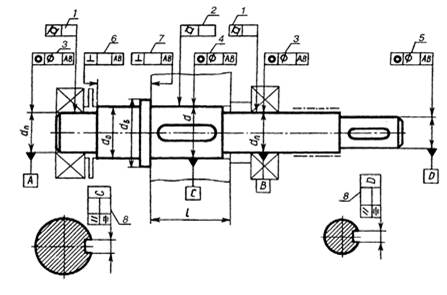

Допуски формы и допуски расположения поверхностей. Вал в работающем узле вращается в подшипниках качения. Так как подшипники качения изготовляют с относительно высокой точностью, то погрешностями изготовления их деталей обычно пренебрегают. Поэтому рабочей осью вала является общая ось, обозначенная (см. рис. 4.15) буквами «АВ». Общая ось – прямая, проходящая через точки пересечения каждой из осей двух посадочных поверхностей для подшипников качения со средними поперечными сечениями этих поверхностей. Вследствие неизбежных погрешностей общая ось не совпадает с осью вращения вала при его изготовлении.

На чертеже вала задают необходимые требования точности изготовления отдельных его элементов. В табл. 4.4 в соответствии с позициями на рис. 4.15 приведены указания по определению числовых значений допусков формы и расположения поверхностей (см. табл. 4.2). Назначение каждого из допусков формы или расположения следующее:

· допуск цилиндричности посадочных поверхностей для подшипников качения (рис. 4.15, поз. 1) задают, чтобы ограничить отклонения геометрической формы этих поверхностей и тем самым ограничить отклонения геометрической формы дорожек качения колец подшипников;

· допуск цилиндричности (поз. 2) посадочных поверхностей валов в местах установки на них с натягом зубчатых, червячных колес задают, чтобы ограничить концентрацию давлений;

· допуск соосности посадочных поверхностей для подшипников качения относительно их общей оси (поз. 3) задают, чтобы ограничить перекос колец подшипников качения;

· допуск соосности посадочной поверхности для зубчатого, червячного колеса (поз. 4) задают, чтобы обеспечить нормы кинематической точности и нормы контакта зубчатых и червячных передач;

· допуск соосности посадочной поверхности для полумуфты, шкива, звездочки (поз. 5) назначают, чтобы снизить дисбаланс вала и деталей, установленных на этой поверхности;

· допуск перпендикулярности базового торца вала (поз. б) назначают, чтобы уменьшить перекос колец подшипников и искажение геометрической формы дорожки качения внутреннего кольца подшипника;

· допуск перпендикулярности базового торца вала (поз. 7) задают только при установке на вал узких зубчатых колес (l / d < 0,7);

· допуски симметричности и параллельности шпоночного паза (поз. 8) задают для обеспечения возможности сборки вала с устанавливаемой на нем деталью и равномерного контакта поверхностей шпонки и вала.

Рис. 4.15. Допуски формы и допуски расположения поверхностей вала

Таблица 4.4 Значения допусков формы и расположения поверхностей для вала

|

Позиция на рис. 4.15 |

Допуск |

|

1, 2 |

Допуск цилиндричности |

|

3 |

Допуск соосности по табл. 4.5 в зависимости от типа подшипника |

|

4 |

Допуск соосности на диаметре d по табл. 4.6. Степень точности допуска по табл. 4.7. |

|

5 |

Допуск соосности |

|

6 |

Допуск перпендикулярности на диаметре d0 (по табл. 4.8) |

|

7 |

Допуск перпендикулярности на диаметре dБ при l/d |

|

8 |

Допуск параллельности |

Таблица 4.5 Допуск соосности в зависимости от типа подшипника

|

Тип подшипника |

Допуск соосности, мкм |

|

|

|

посадочной поверхности вала |

корпуса длиной |

||

|

Радиальный шариковый однорядный |

4 |

8 |

1,6 |

|

Радиально-упорный шариковый однорядный |

3 |

6 |

1,2 |

|

Радиальный с короткими цилиндрическими роликами: |

|||

|

без модифицированного контакта |

1 |

2 |

0,4 |

|

с модифицированным контактом |

3 |

6 |

1,2 |

|

Конический роликовый: |

|||

|

без модифицированного контакта |

1 |

2 |

0,4 |

|

с модифицированным контактом |

2 |

4 |

0,8 |

|

Игольчатый роликовый однорядный: |

|||

|

без модифицированного контакта |

0,5 |

1 |

0,2 |

|

с модифицированным контактом |

2 |

4 |

0,8 |

|

Радиальные шариковые и роликовые двухрядные сферические |

6 |

12 |

2,4 |

|

Примечания. 1. В таблице указаны допуски соосности посадочной поверхности вала и корпуса длиной В = 10 мм в диаметральном выражении. При длине В1 посадочного места табличное значение Втаб следует умножить на 0,1 В1. 2. |

|||

Таблица 4.6 Допуск соосности на диаметре d, мкм

|

Интервал размеров d, мм |

Степень точности допуска |

||||

|

5 |

6 |

7 |

8 |

9 |

|

|

Св. 18 до 30 |

10 |

16 |

25 |

40 |

60 |

|

» 30 » 50 |

12 |

20 |

30 |

50 |

80 |

|

» 50 » 120 |

16 |

25 |

40 |

60 |

100 |

|

» 120 » 250 |

20 |

30 |

50 |

80 |

120 |

|

» 250 » 400 |

25 |

40 |

60 |

100 |

160 |

Таблица 4.7 Степень точности допуска соосности

|

Степень кинематической точности передачи |

Диаметр делительной окружности, мм |

||

|

Св.50 до 125 |

Св.125 до 280 |

Св.280 до 560 |

|

|

6 7 8 9 |

5/6 6/7 7/8 7/8 |

5/6 6/7 7/8 8/9 |

6/7 7/8 8/9 8/9 |

Таблица 4.8 Допуски параллельности, перпендикулярности, мкм

|

Интервал размеров, мм |

Допуски при степени точности допуска, мкм |

|||||

|

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Св. 16 до 25 |

4 |

6 |

10 |

16 |

25 |

40 |

|

» 25 » 40 |

5 |

8 |

12 |

20 |

30 |

50 |

|

» 40 » 63 |

6 |

10 |

16 |

25 |

40 |

60 |

|

» 63 » 100 |

8 |

12 |

20 |

30 |

50 |

80 |

|

» 100 » 160 |

10 |

16 |

25 |

40 |

60 |

100 |

|

» 160 » 250 |

12 |

20 |

30 |

50 |

80 |

120 |

|

» 250» 400 |

16 |

25 |

40 |

60 |

100 |

160 |

Таблица 4.9 Степень точности допуска

|

Тип колес |

Степень точности передачи по нормам контакта |

||

|

6 |

7; 8 |

9 |

|

|

Зубчатые Червячные |

5 6 |

6 7 |

7 8 |