Проектная задача при точностном расчете заключается в назначении допусков на размеры деталей приспособления, обеспечивающих заданную точность обработки заготовки в приспособлении (обеспечивающих точность операции)

Проектная задача выполняется в следующей последовательности:

1) рассчитывается допустимая погрешность установки заготовки в приспособлении;

2) рассчитывается допустимая погрешность изготовления деталей и сборки приспособления;

3) определяется погрешность изготовления и сборки установочных элементов приспособления;

4) назначаются допуски на размеры деталей приспособления.

Расчёт допустимой погрешности установки заготовки в приспособлении

Суммарная погрешность или поле рассеяния выполняемого размера в партии деталей выражается известной зависимостью:

![]() ,

,

где t – коэффициент риска, определяющий возможность получения брака при обработке, % (при t = 1 ожидаемый брак составит 32 %, при t = 2 – 4,5 %, при t = 3 – 0,27 %); ![]() – коэффициенты, зависящие от закона рассеяния погрешностей;

– коэффициенты, зависящие от закона рассеяния погрешностей; ![]() – погрешность выполняемого размера, вызываемая упругими деформациями элементов технологической системы; εуст – погрешность установки заготовки в приспособлении;

– погрешность выполняемого размера, вызываемая упругими деформациями элементов технологической системы; εуст – погрешность установки заготовки в приспособлении;![]() – погрешность статической настройки технологической системы;

– погрешность статической настройки технологической системы; ![]() – погрешность, вызываемая размерным износом режущего инструмента;

– погрешность, вызываемая размерным износом режущего инструмента; ![]() – погрешность обработки, вызванная тепловыми деформациями технологической системы;

– погрешность обработки, вызванная тепловыми деформациями технологической системы; ![]() – погрешность установки и фиксации приспособления на станке;

– погрешность установки и фиксации приспособления на станке; ![]() – погрешность станка;

– погрешность станка; ![]() – суммарная погрешность формы обработанной поверхности, включающая отклонения формы обработанных поверхностей и отклонения их углового положения.

– суммарная погрешность формы обработанной поверхности, включающая отклонения формы обработанных поверхностей и отклонения их углового положения.

Считается, что погрешности ![]() ,

, ![]() ,

, ![]() ,

, ![]() и

и ![]() подчиняются нормальному закону распределения, при этом

подчиняются нормальному закону распределения, при этом

![]() =

= ![]() =

= ![]() =

= ![]() =

= ![]() = 1/9.

= 1/9.

Распределение погрешностей ![]() и

и ![]() мало изучено, поэтому считается, что их распределение подчиняется закону равной вероятности:

мало изучено, поэтому считается, что их распределение подчиняется закону равной вероятности:

![]() =

= ![]() = 1/3.

= 1/3.

В результате, погрешность получаемого на данной операции размера в партии деталей равна:

![]() .

.

Для обеспечения требуемой точности обработки необходимо, чтобы погрешность получаемого на данной операции размера в партии деталей не превысила допуска на заданный размер (ТА ≥ w):

![]() .

.

Отсюда получаем:

![]() . (4.1)

. (4.1)

При этом если под знаком корня в выражении (4.1) получается отрицательное число, это означает, что выбранный технологом метод обработки не обеспечивает заданной точности в принципе. Например, нельзя точением на токарном станке обеспечить шестой квалитет точности диаметра.

Расчёт допустимой погрешности изготовления деталей и сборки приспособления

Известно, что погрешность установки заготовки в приспособлении равна:

![]() ,

,

отсюда

![]() . (4.2)

. (4.2)

Здесь погрешность установки ![]() рассчитана на предыдущем этапе; погрешность базирования (

рассчитана на предыдущем этапе; погрешность базирования (![]() ) рассчитывается, исходя из схемы базирования детали; погрешность закрепления (

) рассчитывается, исходя из схемы базирования детали; погрешность закрепления (![]() ) определяется, как показано ранее (см. подразд. 4.3.2).

) определяется, как показано ранее (см. подразд. 4.3.2).

Если в этом случае под знаком корня в выражении (4.2) получено отрицательное значение, значит выбранный метод установки заготовки (метод базирования и закрепления) не обеспечивает требуемой точности обработки.

Определение погрешности изготовления и сборки установочных элементов приспособления

Из подраздела 4.3.3 допустимая погрешность изготовления и сборки установочных элементов приспособления определяется следующим образом:

![]() . (4.3)

. (4.3)

Погрешность установки приспособления (![]() ) на столе станка с Т-образными пазами с помощью шпонок колеблется в пределах 0 – 0,02 мм. Допустимая величина износа установочных элементов (

) на столе станка с Т-образными пазами с помощью шпонок колеблется в пределах 0 – 0,02 мм. Допустимая величина износа установочных элементов (![]() ) задается при расчетах как исходная и обычно не превышает 0,01 мм.

) задается при расчетах как исходная и обычно не превышает 0,01 мм.

Отрицательное значение под знаком корня в выражении (4.3) означает необходимость ужесточения допусков на износ установочных элементов приспособления, а также указывает на необходимость смены метода установки приспособления в технологической системе.

Назначение допусков на размеры деталей приспособления

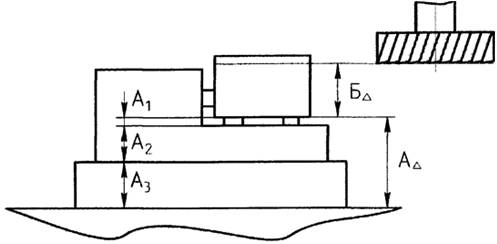

При определении допусков на размеры деталей приспособления строится размерная цепь приспособления в направлении получаемого размера ![]() (рис. 4.11).

(рис. 4.11).

Рис. 4.11. Схема назначения допусков на детали приспособления

Допуск на размер ![]() равен рассчитанному значению погрешности изготовления и сборки установочных элементов приспособления:

равен рассчитанному значению погрешности изготовления и сборки установочных элементов приспособления:

![]() .

.

Далее из расчета цепи методом максимума-минимума определяются допуски на составляющие звенья (Аi) размерной цепи. При этом должно выполняться условие:

![]() ,

,

где n – количество составляющих звеньев размерной цепи А.