Опора станочного приспособления – составная часть приспособления с несущими поверхностями, которые сопрягаются с базами установленной заготовки.

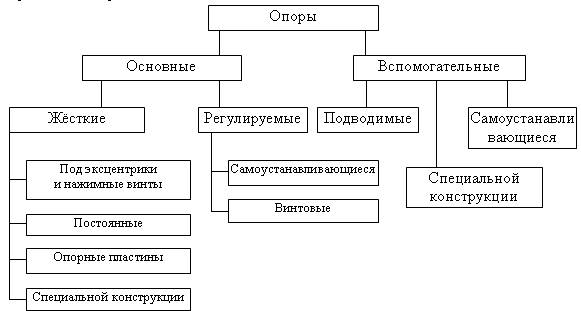

Опоры применяют для базирования деталей по плоскости. Классификация опор приведена на рис. 4.25. Примеры конструкций основных жестких постоянных опор приведены на рис. 4.26.

Рис. 4.25. Классификация опор

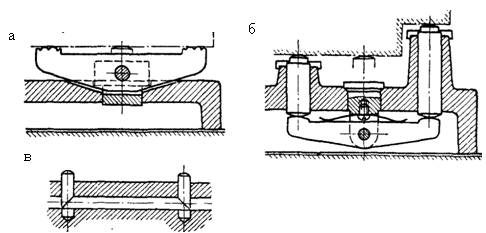

Рис. 4.26. Опоры жесткие:

а – с плоской головкой; б – со сферической головкой; в – с насеченной головкой; г – с переходной втулкой

Опоры в корпусе приспособления устанавливают с гарантированным натягом по посадке ![]() или

или ![]() . Опорные площадки в корпусе под головки оправок должны слегка выступать. Они обрабатываются одновременно, чем обеспечивается их расположение в одной плоскости. Оправки после их запрессовки также шлифуются одновременно, в связи с чем у оправок по размеру высоты головки остается припуск равный 0,2…0,3 мм на шлифование после сборки.

. Опорные площадки в корпусе под головки оправок должны слегка выступать. Они обрабатываются одновременно, чем обеспечивается их расположение в одной плоскости. Оправки после их запрессовки также шлифуются одновременно, в связи с чем у оправок по размеру высоты головки остается припуск равный 0,2…0,3 мм на шлифование после сборки.

Иногда в отверстия корпуса под оправки запрессовывают стальные закаленные втулки (рис. 4.26, г). Торцы втулок одновременно шлифуют, обеспечивая необходимую плоскостность. Этим обеспечивается взаимозаменяемость штырей при которой отпадает необходимость шлифовать их установочные поверхности при сборке и сокращается время на ремонт приспособлений. В отверстия втулок штыри устанавливают по посадкам ![]() или

или ![]() .

.

Опорные пластины (рис. 4.27) по сравнению с опорами (см. рис. 4.26) дают большую жесткость контакта детали с приспособлением, поэтому они применяются для тяжелых деталей весом более 40 КН). Недостаток опорных пластин – неопределенность базирования. В том случае, если деталь имеет неплоские базовые поверхности, происходит ее деформация.

Опорные пластины имеют два исполнения по ГОСТ 4743 – 68 плоские (рис. 4.27, а) и с косыми пазами (рис. 4.27, б)

Плоские пластины целесообразно закреплять на вертикальных стенках корпуса, так как при горизонтальном их положении в углублениях над головками винтов скопляется мелкая стружка, трудно удаляемая при очистке приспособления.

Пластины как и штыри, закрепляются на выступающих площадках корпуса, при наличии нескольких площадок в одной плоскости они обрабатываются совместно.

Рис. 4.27. Опоры жесткие (пластины) а – плоские; б – с косыми пазами; в – примеры применения

Выбор типа опор зависит от размеров и состояния базовых поверхностей:

· детали с чисто обработанными базовыми поверхностями больших размеров устанавливают на опорные пластины, а небольшие – на опоры с плоской головкой.

· детали с необработанными поверхностями устанавливают на опоры со сферической или насеченной головкой.

Самоустанавливающиеся основные опоры имеют две (рис. 4.28), реже три опорные точки. Они вводятся иногда в конструкцию взамен одной или двух соответственно жестких опор. Самоустанавливающиеся опоры усложняют приспособление и применяются лишь в специальных случаях: при базировании плоскостями бобышек, расположенных в виде четырехугольника, или при базировании ступенчатой плоскости. При этом заменяют одну из основных жестких опор двухточечной.

Рис. 4.28. Самоустанавливающиеся двухточечные опоры, смонтированные на осях (а и б) и опора (в) с промежуточным плунжером

Регулируемые винтовые опоры позволяют перенастраивать приспособление с одного типоразмера на другой. Данные опоры вворачиваются по резьбе в корпус приспособления, и глубина ввертывания может колебаться в значительных пределах.

Вспомогательные подводимые опоры применяются для увеличения жесткости и устойчивости устанавливаемых деталей. Эти опоры подводятся после того, как деталь установлена и закреплена на жестких опорах.