Пневматический привод отличается относительной простотой и невысокой себестоимостью конструкции. Он применяется при наличии в цехе пневмосети. В качестве рабочего тела используется атмосферный воздух.

К достоинствам привода относятся:

· высокое быстродействие (скорость воздуха в магистралях достигает 180 м/с, масла в трубопроводах гидравлического привода – 4 м/с);

· простота управления;

· надежность и стабильность в работе;

· нечувствительность к изменению температуры окружающей среды;

· использование отработанного воздуха для удаления стружки с рабочих поверхностей приспособления;

· постоянство усилия зажима;

· возможность регулировки усилия зажима;

· экологическая чистота привод.

Недостатками пневматического привода являются:

· большие габариты вследствие низкого давления (в целях безопасности) воздуха в пневмосети – 0,63 МПа;

· низкий коэффициент полезного действия из-за утечек воздуха;

· отсутствие плавности хода зажимных элементов вследствие высокой скорости воздуха в магистралях.

Пневмопривод состоит из пневмодвигателя, пневматической аппаратуры и пневмосети, представляющей собой трубы, рукава, каналы и соединения.

Пневмоприводы классифицируются следующим образом:

· по виду пневмодвигателя (принципу работы) поршневые и мембранные (диафрагменные);

· по методу компоновки – встроенные, прикрепляемые и приставные;

· по схеме действия – односторонние и двусторонние;

· по виду установки на станке – стационарные и вращающиеся.

У встроенных пневмодвигателей цилиндры растачиваются, а мембраны размещаются непосредственно в корпусе приспособления. Встроенные пневмоцилиндры целесообразно применять в специальных приспособлениях в массовом и крупносерийном производствах, а также в базовой части переналаживаемых приспособлений в серийном и мелкосерийном производствах.

Исполнительные устройства прикрепляемых пневмоприводов монтируются на корпусе приспособления. Если приспособление больше не применяется в производстве, то пневмодвигатель отделяется от него и используется на другом приспособлении.

Приставные пневмодвигатели полностью выделены в группу самостоятельных агрегатов. Они многократно используются в компоновках с различными приспособлениями для механизации закрепления заготовок в уже существующих ручных приспособлениях.

В пневмодвигателях двустороннего действия рабочий и холостой ход осуществляются сжатым воздухом, в цилиндрах одностороннего действия рабочий ход производится сжатым воздухом, а холостой – усилием пружины.

Пневмодвигатели двустороннего действия применяются при наличии в приспособлении самотормозящих зажимных механизмов, требующих больших усилий на штоке поршня не только во время работы, но и во время холостого хода. Двигатели одностороннего действия рекомендуется применять в случаях, когда усилия при холостом ходе невелики. Эти двигатели не требуют уплотнения штока, благодаря этому вдвое уменьшается расход воздуха на цикл зажима. Недостаток их состоит в том, что при рабочем ходе часть усилия затрачивается на сжатие пружины.

К стационарным пневмодвигателям относятся стационарные пневмоцилиндры и пневмокамеры с мембранами. Стационарные пневмодвигатели – это пневмоцилиндры одностороннего и двустороннего действия. Основные параметры стандартных стационарных поршневых пневмоцилиндров представлены в таблице 4.9.

Таблица 4.9 Основные параметры стационарных поршневых пневмоцилиндров

|

Диаметр, мм |

Статическая сила на штоке (Н), не менее при давлении в МПа |

|||

|

цилиндра |

штока |

0,4 |

0,63 |

1 |

|

25 |

12 |

160/130 |

240/200 |

380/300 |

|

32 |

250/220 |

390/330 |

620/530 |

|

|

40 |

14 |

400/350 |

620/560 |

1 020/900 |

|

50 |

18 |

640/550 |

1 000/870 |

1590/1 390 |

|

63 |

1 000/900 |

1 550/1 450 |

2 600/2 350 |

|

|

80 |

25 |

1 750/1 560 |

2 750/2 460 |

4 300/3 900 |

|

100 |

2 700/2 550 |

4 300/4 000 |

6 750/6350 |

|

|

125 |

32 |

4 200/4 000 |

6 700/6 200 |

10 060/9 900 |

|

160 |

40 |

7 200/6 800 |

11 400/10 700 |

18 100/17 000 |

|

200 |

11 400/10 800 |

17 800/17 100 |

28 400/27 200 |

|

|

250 |

63 |

17 700/16 500 |

27 800/26 100 |

44 200/41 400 |

|

320 |

80 |

30 000/28 000 |

47 000/44 100 |

74 800/70 100 |

|

360 |

37 600/36 000 |

59 700/56 700 |

94 500/90 100 |

|

|

400 |

90 |

46 800/44 500 |

73 700/70 000 |

117 000/11 1000 |

|

В числителе толкающая сила, в знаменателе тянущая |

||||

Пневмоцилиндры выпускаются в двух исполнениях: без торможения (исполнение 1) и с торможением (исполнение 2). Для увеличения плавности хода штока в пневмоцилиндрах применяются тормозные золотники.

В конце хода поршень малого диаметра входит в выточку в крышке, и образуется узкий зазор между поршнем и корпусом. Создается воздушная подушка, воздух медленно выходит через этот зазор, и скорость перемещения штока уменьшается.

По виду крепления цилиндры разделяются на цилиндры с креплением:

· на удлиненных стяжках;

· на лапах;

· на переднем или заднем фланце;

· на проушине или цапфе.

Конец штока может иметь наружную или внутреннюю (для диаметров цилиндров свыше 50 мм) резьбу с подводом воздуха через отверстие с метрической или конической резьбой.

Во избежание скопления конденсата (масла, воды, грязи) рекомендуется при горизонтальном монтаже цилиндров устанавливать их таким образом, чтобы отверстия в крышках для присоединения трубопроводов находились снизу.

Расчет пнемодвигателей заключается в определении диаметра поршня при известном усилии на штоке и давлении.

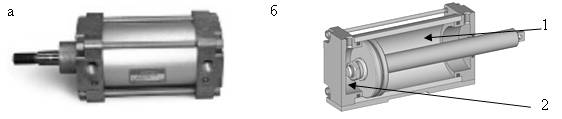

Рис. 4.45. Цилиндр одностороннего (а) и двухстороннего (б) действия:

1 – давлении в штоковой области; 2 – давлении в бесштоковой области

Усилие на штоке определяется по следующим формулам:

1) для цилиндров одностороннего действия (рис. 4.45, а):

![]()

2) для цилиндров двустороннего действия (рис. 4.45, б):

- при давлении в штоковой области

![]() ;

;

- при давлении в бесштоковой полости

![]() ;

;

где D, d – диаметры цилиндра и штока соответственно; р – давление сжатого воздуха; η = 0,85 – 0,9 – коэффициент полезного действия цилиндра; Р – сопротивление сжатой пружины в конце рабочего хода поршня (обычно P равно 5…20% от Q);

3) для сдвоенных цилиндров:

- при ходе в одну сторону

![]() ;

;

- при ходе в обратную сторону

![]() ;

;

4) для цилиндров с рычагами-усилителями

![]() ,

,

где i – передаточное отношение сил рычажного механизма.

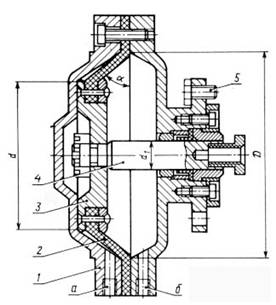

Мембранные пневмодвигатели называются пневмокамерами. Пневмокамеры в качестве рабочего органа имеют упругие растягивающиеся мембраны (самые ответственные детали пневмокамер) между двумя крышками. К центру мембраны прикреплен шток (рис. 4.46).

Рис. 4.46. Схема пневмокамеры

Мембраны изготавливаются из прорезиненной ткани, покрытой с двух сторон маслостойкой резиной, или из резины с тканевой маслостойкой прокладкой.

В пневмокамерах двустороннего действия мембрана закрепляется между двумя опорными шайбами. Соединение опорных шайб со штоком может производиться сваркой, по посадке с натягом или гайкой.

Рассмотрим работу пневмокамеры одностороннего действия. При подаче воздуха в левую полость мембрана перемещается к правой крышке и перемещает шток 4 вправо. При снятии давления в левой полости пружина возвращает мембрану 2 в исходное положение. Отсюда и название – пневмокамера одностороннего действия: воздух подается с одной стороны мембраны, а возврат осуществляется за счет вспомогательного устройства – пружины. Такие конструкции применяются в тех случаях, когда усилие при обратном движении штока невелико.

В том случае, если при обратном ходе на шток действуют значительные силы, применяются пневмокамеры двустороннего действия. Здесь давление может подводиться к обеим полостям пневмокамеры, а возврат штока в исходное положение осуществляется воздухом при рабочем давлении.

В сравнении с поршневыми приводами мембранные пневмодвигатели имеют ряд преимуществ:

· у камер одностороннего действия отсутствуют какие-либо уплотнения, а у двигателей двустороннего действия требуются уплотнения только штока;

· мембранные пневмодвигатели компактны, имеют небольшой вес, технологичны в изготовлении;

· мембраны долговечны (выдерживают до 600 000 включений), тогда как манжеты цилиндров выходят из строя примерно через 10 000 включений.

Основными недостатками мембранных пневмодвигателей являются:

· небольшой ход штока;

· непостоянство развиваемых усилий.

Во всех случаях, когда не требуется больших перемещений и сил на штоке, следует отдавать предпочтение мембранным пневмодвигателям.

Стандартные параметры пневмокамер представлены в таблице 4.10.

Толщина (t) мембраны выбирается в зависимости от диаметра пневмокамеры (D) в пределах: t = 3…10 мм.

Диаметр опорной шайбы равен:

· для резинотканевых мембран:

d = 0,7D,

где t – толщина мембраны; D – диаметр пневмокамеры;

· для резиновых мембран:

d = D – 2t – (2…4) мм.

Таблица 4.10 Сила на штоке мебранных цилиндров (В ньютонах)

|

Диаметр D, мм |

Мембраны |

|||

|

резинотканевые |

резиновые |

|||

|

в положении, близком к исходному |

при ходе 0,3 D для тарельчатых и 0,07 D для плоских |

в положении, близком к исходному |

при ходе 0,3 D |

|

|

125 |

3 500 |

2 700 |

4 750 |

3 750 |

|

160 |

5 700 |

4 350 |

7 200 |

6 150 |

|

200 |

9 000 |

6 800 |

10 000 |

8 750 |

|

250 |

14 000 |

11 000 |

17 300 |

15 500 |

|

320 |

23 000 |

17 500 |

29 000 |

25 000 |

|

400 |

36 000 |

27 000 |

46 500 |

42 000 |

Расчет пневмокамер сводится к определению усилия на штоке. Следует учитывать, что усилие на штоке изменяется по мере его движения, так как на определенном участке перемещения начинает оказывать сопротивление мембрана.

Длина хода штока (h) зависит от материала мембран, диаметра (D) и толщины мембраны (t):

![]() .

.

Усилие на штоке можно вычислить по формулам, приведенным в таблице 4.11

Таблица 4.11 Расчет усилия на штоке пневмокамеры

|

Тип мембраны |

Положение мембраны |

Q, (Н) |

|

Резинотканевая |

Близкое к исходному |

|

|

При ходе: 0,3 D – для тарельчатой 0,07 D – для плоской |

|

|

|

Резиновая |

Близкое к исходному |

|

|

При ходе 0,2 D |

|

|

|

D – рабочий диаметр мембраны, мм; d – наружный диаметр опорной шайбы, мм; р – давление сжатого воздуха; |

||

Пневматическая аппаратура и пневмопанели используются для управления пневмоприводом. Применяется следующая пиевмоаппаратура:

1) для пуска, реверсирования и включения пневмодвигателя:

· распределительные краны;

· клапаны с ручным управлением;

· пневмораспределители с автоматическим управлением.

2) для регулирования давления в полостях цилиндра – пневмоклапаны давления;

3) для регулирования скорости движения поршня – дроссели (регуляторы потока);

4) для торможения поршня в конце хода – тормозные золотниковые устройства;

5) для последовательного включения двух пневмодвигателей одного приспособления – краны последовательного включения;

6) для предотвращения аварии в случае внезапного падения давления воздуха в сети – обратные клапаны и реле давления;

7) для очистки сжатого воздуха от влаги и механических примесей – фильтры-влагоотделители;

8) для насыщения сжатого воздуха маслом (масляным туманом), смазывающим трущиеся детали пневмодвигателя, – маслораспылители (пневматические масленки);

9) для подключения пневмопривода к цеховой пневмосети или его отключения на время длительных перерывов в работе – вентили (вводные краны).

При автоматизации цикла работы приспособления или станка на базе путевой пневмоавтоматики дополнительно применяется следующая пиевмоаппаратура:

· для автоматического управления воздухораспределителями – трехходовые клапаны или пневматические путевые выключатели;

· для образования пауз (задержек) в движениях, предусмотренных циклом, – пневмоклапаны выдержки времени.

В зависимости от требований, предъявляемых к пневмоприводу, выбирается тот или иной комплект необходимой пневмоаппаратуры, который формируется в пневмопанели (пневмомикросхеме).

В обязательный минимальный набор пневмоаппаратуры любго привода входят:

· распределительный кран;

· маслораспылитель;

· фильтр-влагоотделитель.

Воздухоподводящие трубопроводы могут быть:

· жесткими – медные, латунные или стальные трубки;

· гибкими – резиновые или резинотканевые рукава.

Кроме того, при монтаже используется различная соединительная арматура: штуцеры, ниппели, хомутики для крепления рукавов на ниппелях, скобы для крепления трубок к корпусу и т.п.

Резинотканевые рукава вследствие громоздкости применяют с вращающимися цилиндрами или с цилиндрами передвижных приспособлений.

Латунные (ГОСТ 494 – 69) и медные (ГОСТ 617 – 72) трубопроводы следует предпочитать стальным (ГОСТ 8732 – 70 и ГОСТ 3262 – 62), так как последние быстро подвергаются коррозии.

При монтаже медных и латунных трубок необходимо соблюдать следующие условия:

1) трубки не должны мешать работе: их следует по возможности

2) располагать в полостях корпуса приспособления (или станка);

3) радиус изгиба трубы должен быть не менее двух с половиной – трёх ее диаметров;

4) для облегчения монтажа форма изгиба трубок должна допускать возможность их небольшой упругой деформации;

5) из всех вариантов монтажа следует выбирать тот, при котором длина трубок получается минимальной, а схема – наиболее компактной.