Гидравлический привод имеет ряд преимуществ по сравнению с приводами других типов:

· высокие давления в системе позволяют применять рабочие цилиндры небольшого диаметра (20, 30, 40, 50, 60 мм), в результате чего конструкции гидравлических приводов получаются компактными;

· рабочей средой является масло «Индустриальное 20» (ГОСТ 8675 – 62), что не требует дополнительной смазки;

· отсутствуют неполадки, вызываемые конденсацией водяных паров (ржавчина и засорение);

· практическая несжимаемость масла позволяет применять гидропривод не только для силовых механизмов, но и для точных перемещений рабочих органов;

· возможно бесступенчатое регулирование усилия зажима и скорости перемещения штока.

Недостатками гидропривода являются:

· утечки жидкости, ухудшающие характеристики работы гидропривода;

· изменение свойств рабочей жидкости в зависимости от температуры;

· высокая стоимость;

· необходимость высококвалифицированного обслуживания.

Приводы с гидравликой (рис. 4.47) обычно используются для зажима одной крупной заготовки в нескольких точках или маленьких заготовок в многоместном приспособлении.

По источнику энергии приводы делятся на:

· пневмогидравлические;

· механогидравлические;

· гидравлические.

Эти приводы представляют собой независимую гидравлическую установку (агрегат), состоящую из электродвигателя, насоса, резервуара для масла и аппаратуры управления и регулирования. Такой агрегат в зависимости от его мощности может обслуживать один станок, группу из двух – пяти станков и, наконец, целый участок (30 – 40) станков. Гидроустановка развивает давление 50 – 80 кгс/см, и питает рабочие гидроцилиндры, встраиваемые в корпуса стационарных приспособлений или установленные на шпинделях станков.

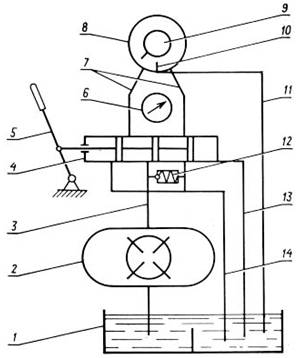

Рис. 4.47. Типовая схема гидравлического привода приспособления:

1 – бак; 2 – насос; 3 – поршень; 4 – золотник; 5 – рукоятка; 6 – манометр; 7, 13, 14 – трубопроводы; 8 – лопастной насос; 9 – ротор;

В массовом производстве обычно применяются гидроустановки, рассчитанные на обслуживание одного станка. В серийном производстве целесообразно применять групповые установки.

При широком применении гидропривода он компонуется из нормальных и стандартных узлов, что заметно снижает первоначальные затраты на привод. К таким узлам относятся:

1) насосы;

2) гидроцилиндры;

3) аппаратура к гидроприводам;

4) трубопроводы.

Насосы предназначены для создания давления жидкости. Обычно используется три типа гидронасосов:

· шестеренчатые;

· лопастные;

· эксцентриковые поршневые.

Основные параметры насосов приведены в ГОСТ 6753 – 71.

Гидроцилиндры служат для преобразования энергии подводимой под давлением жидкости в механическую работу исполнительных органов станка и приспособления. Цилиндры различаются по номинальному давлению масла, диаметрам поршня и штока, ходу поршня и наибольшему рекомендуемому расходу масла, конструкции и исполнению.

Существует две группы конструкций гидроцилиндров:

1) цилиндры, встраиваемые в конструкцию приспособления;

2) агрегатированные цилиндры.

Цилиндры выпускаются в двух исполнениях:

1) двустороннего действия;

2) одностороннего действия с возвратной пружиной. Предварительно сжатые пружины создают в гидросистеме противодавление 1…1,5 кгс/см2.

Основные параметры гидроцилиндров должны соответствовать требованиям ГОСТ 6540 – 68:

· диаметры стандартных цилиндров

D = 10…800 мм;

· ход поршня

L = 4…9500 мм;

· принятые расчетные номинальные давления

рнор = 25…630 кгс/см.

Кроме того действуют стандарты:

· ГОСТ 19897 – 74 – гидроцилиндры одностороннего действия со сплошным штоком;

· ГОСТ 19898 – 74 – гидроцилиндры одностороннего действия с полым штоком;

· ГОСТ 19899 – 74 – двустороннего действия;

· ГОСТ 19900 – 74 – двустороннего действия укороченные.

Кроме стационарных применяются вращающиеся гидроцилиндры.

Аппаратура к гидроприводам делится на два типа:

1) контрольно-регулирующая:

- предохранительные клапаны;

- обратные клапаны;

- редукционные клапаны (для снижения давления);

- аккумуляторы;

- манометры.

2) аппаратура управления:

- золотниковые распределительные устройства;

- распределительные краны.

Трубопроводы бывают двух типов:

1) стальные бесшовные трубы – ГОСТ 8734 – 58;

2) гибкие армированные шланги.

При выборе насоса рассчитываются:

1) его производительность:

![]() ,

,

где t – время зажима заготовки; η1 – объемный КПД, учитывающий утечки масла в системе (η1 = 0,7…0,9); S – площадь цилиндра; L – ход поршня; Q – усилие на штоке; p – давление жидкости;

2) требуемая мощность двигателя для привода насоса:

![]() ,

,

где η2 – общий КПД насоса.

![]() ,

,

где ηмех – механический КПД насоса;

3) усилие на штоке гидроцилиндра:

- для штоковой полости

![]() ;

;

- для безштоковой полости

![]() ,

,

где D – диаметр поршня; d – диаметр штока; p – давление рабочей жидкости; η – КПД гидроцилиндра;

4) внутренний диаметр трубопровода:

,

,

где Vжидк – скорость перемещения жидкости в трубопроводе (Vжидк=1,5 м/с для всасывающих трубопроводов; Vжидк=1,5 м/с для нагнетающих).