Магнитные приводы обладают рядом достоинств по сравнению с другими быстродействующими приспособлениями:

· равномерным распределением силы притяжения по всей опорной поверхности деталей вместо приложения сосредоточенных нагрузок;

· удобным и технически простым подводом энергии или полной автономностью в действии (в случае применения постоянных магнитов);

· большим рабочим пространством и широким доступом к обрабатываемым поверхностям;

· высокой жесткостью приспособления, обеспечивающей точную обработку;

· удобством управления;

· отсутствием сложных дополнительных устройств для обеспечения работы магнитных приспособлений.

К недостаткам магнитных приводов относятся:

· небольшие усилия зажима;

· закрепление деталей только из магнитных материалов;

· возможность намагничивания деталей;

· возможность отказа для электромагнитного привода.

Принцип действия привода основан на том, что магнитный поток от электро- или постоянного магнита замыкается через заготовку и создает силу, прижимающую заготовку. Привод применяется для закрепления деталей из материалов с большой магнитной проницаемостью: незакаленной стали, чугуна (хуже), закаленной быстрорежущей и легированной стали.

Главным условием применения привода является наличие больших гладких поверхностей на заготовках (с минимальной шероховатостью), так как с увеличением зазоров сила зажима снижается.

Электромагнитный привод выполняется в виде плит и планшайб, питание их производится постоянным током. Они отличаются простотой конструкции, удобством управления и невысокой стоимостью. Электромагнитное поле может намагнитить режущий инструмент, что приведет к снижению эффективности процесса резания, поэтому область применения электромагнитного привода – плоскошлифовальные станки, где инструментом служит абразивный круг.

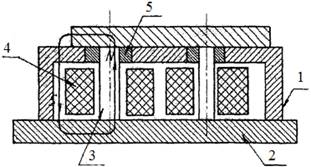

К основанию 2 электромагнитного привода (рис. 4.53) крепится корпус 1 с окнами, в которые вставлены плоские сердечники 3, соединенные с основанием 2. Между корпусом и сердечником устанавливаются немагнитные прокладки 5. На каждом сердечнике смонтирована электромагнитная катушка 4.

Рис. 4.53. Схема действия электромагнитного привода:

1 – корпус; 2 – основание; 3 – плоские сердечники; 4 – электромагнитная катушка; 5 – немагнитные прокладки

Используется две схемы подключения катушек 4:

1) на начало всех обмоток подаётся положительный заряд (+), а на конец – отрицательный (-). Ток во всех катушках проходит в одном направлении. Сердечники (+) – северный полюс, корпус (-) – южный полюс. Когда устанавливается деталь, разноименные полюса замыкаются. Поток, проходящий через опорную поверхность детали, сопровождается появлением магнитных сил, которые удерживают заготовку (как на рис. 4.53). В этом случае корпус приспособления является магнитопроводом. Он изготавливается из стали;

2) на начало первой катушки подаётся положительный заряд (+), а на конец – отрицательный (-), на начало второй катушки – отрицательный заряд (-), а на конец – положительный (+) и т.д. Сердечники получают чередующуюся полярность. В этом случае корпус не является магнитопроводом, поэтому может быть изготовлен из любого материала. Однако размер детали должен быть не меньше расстояния между соседними сердечниками.

Исходными данными для расчета электромагнитного привода являются:

· размер и конфигурация заготовки в плане;

· толщина заготовки;

· материал заготовки;

· силы резания.

Расчет электромагнитной плиты ведется в следующей последовательности:

1) определяется сила зажима:

![]() ,

,

где ![]() – коэффициент запаса;

– коэффициент запаса; ![]() – сила резания, сдвигающая деталь;

– сила резания, сдвигающая деталь; ![]() – коэффициент трения;

– коэффициент трения;

2) исходя из размеров и конструкции детали определяется число пар полюсов (шаг полюсов t = 35…50 мм):

![]() ,

,

где ![]() – наибольшая длина детали;

– наибольшая длина детали;

3) определяется удерживающая сила на одну пару полюсов:

![]() ;

;

4) рассчитывается площадь поперечного сечения электромагнита:

![]() ,

,

где ![]() – магнитная индукция материала сердечника, Т. Магнитная индукция определяется по формуле:

– магнитная индукция материала сердечника, Т. Магнитная индукция определяется по формуле:

![]() ;

;

5) определяется общее сопротивление магнитопровода:

,

,

где ![]() – длина магнитопровода;

– длина магнитопровода; ![]() – магнитная проницаемость каждого участка магнитопровода;

– магнитная проницаемость каждого участка магнитопровода; ![]() – поперечное сечение каждого участка магнитопровода. Магнитная проницаемость определяется по формуле:

– поперечное сечение каждого участка магнитопровода. Магнитная проницаемость определяется по формуле:

![]() ,

,

где Н – напряженность магнитного поля;

6) рассчитывается общий магнитный поток:

![]() ;

;

7) определяется количество ампер-витков обмотки электромагнита:

![]() ,

,

где ![]() – количество витков в обмотке;

– количество витков в обмотке;

8) определяется диаметр обмотки по формуле:

![]() ,

,

где I – ток в обмотке; q – допустимая плотность тока, q = (3…5) А/мм.

Основные размеры и технические условия (ТУ) на плиты прямоугольные электромагнитные приведены в ГОСТ 17519 – 81. Существует три класса точности плит:

· П – повышенной точности;

· В – высокой точности;

· А – особо высокой точности.

Материал сердечников электромагнитов – сталь 10, основные детали выполняются из стали 10 или 15 и чугуна СЧ 15. Отклонения от плоскостности и параллельности плоских поверхностей – не более 0,02 мм на длине 300 мм. Шероховатость рабочей поверхности плиты Ra 0,8 0,2 мкм. Номинальное напряжение постоянного тока (U) равно 36, 110, 220 В.

Детали, обработанные на электромагнитных плитах (патронах), приобретают остаточные магнитные свойства. При их работе в сборочной единице они могут притягивать продукты износа. Размагничивание деталей производится в переменном магнитном поле (f = 50Гц), плотность которого уменьшается от максимальной до нуля.

Основным преимуществом привода с постоянным магнитом являетсяавтономность действия, так как будучи однажды намагниченным, он сохраняет свою работоспособность в течение длительного времени.

Рассмотрим схему действия магнитной плиты (рис. 4.54). Магнитный блок разделен на две самостоятельные части: неподвижный блок 2 и подвижный блок 3 (перемещается в направлении стрелки). При включении приспособления подвижный блок занимает место, при котором под полюсами верхнего блока располагаются полюса нижнего блока одинаковой с ним полярности (два магнитных потока).

Для отключения приспособления подвижный блок перемещается в положение, при котором полюса верхнего и нижнего блока имеют противоположную полярность. Магнитный поток от полюса магнита верхнего блока будет проходить к противоположному полюсу нижнего блока. Таким образом, магниты нижнего блока как бы нейтрализуют действия магнитов верхнего блока.

Рис. 4.54. Схема действия

магнитной плиты: 1 – деталь; 2 – неподвижный блок; 3 – подвижный блок

Основные размеры прямоугольных магнитных плит принимаются по ГОСТ 16528 – 81.

Кроме магнитных плит применяются магнитные патроны, служащие для закрепления заготовок из магнитных материалов типа дисков, колец и т.п., а с помощью центрирующих элементов возможна установка заготовок более сложной конфигурации (также при чистовых режимах).

Удерживающая сила плит и патронов – до 150 Н/см2.

Шероховатость рабочей поверхности плит и патронов назначается в зависимости от точности обработки в пределах Ra 1,6…0,2 мкм.

Лучшим материалом для постоянных магнитов является сталь с высоким содержанием С, В, Со, X (магнитные свойства сохраняются не менее двух лет). Кроме того, применяются бариевые сплавы – Fe2О3 + ВаСO3 (порошковая металлургия).