Корпус станочного приспособления – основная часть станочного приспособления с базами для установки станочного приспособления на металлорежущий и (или) деревообрабатывающий станок. Корпус является основой приспособления и несет на себе установочные, направляющие, делительные элементы, зажимные устройства, а также вспомогательные детали и механизмы. Корпус воспринимает силы, возникающие при зажиме детали, в процессе ее механической обработки и при закреплении приспособления на станке. Поэтому корпус должен обладать следующими свойствами:

· иметь достаточную жесткость и прочность при минимально возможном весе;

· иметь конструкцию, удобную для очистки приспособления от стружки и отвода смазочно-охлаждающих технологический сред (СОТС);

· обеспечивать возможность быстрой и удобной установки и съема заготовки;

· обеспечивать установку и закрепление приспособления на станке без выверки;

· должен быть прост в изготовлении;

· обеспечивать безопасность работы (недопустимы острые углы и малые просветы между рукоятками и корпусом, могущие повлечь за собой защемление рук рабочего).

Корпуса бывают следующих типов:

· литые – корпуса сложной конфигурации. Достоинства – большая прочность, жесткость и виброустойчивость. Недостаток – длительные сроки изготовления (так как необходимо делать модели, стержневые ящики, а также производить старение);

· сварные – из листовой стали. Можно получать корпуса сложных конфигураций. Сроки и стоимость изготовления, вес значительно ниже, чем у литых. Недостаток – коробление при сварке, поэтому необходимо применять термообработку – отжиг при температуре не менее 880 °С, и обработку (очистку) дробью;

· кованые – корпуса простых конфигураций и небольших размеров. Преимущества – высокая жесткость, прочность, виброустойчивость;

· сварно-литые – отливаются отдельные части, потом свариваются. Преимущества – высокая прочность и жесткость. Недостаток – большая сложность и трудоемкость изготовления;

· сборные – из отдельных нормализованных или стандартизованных деталей, скрепленных винтами. Достоинства – простота и низкая стоимость, возможность унификации и агрегатирования. Недостаток – возрастание объема механической обработки и снижение жесткости вследствие большого числа стыков.

Для изготовления стандартных элементов корпусов используются следующие материалы:

· для плит – сталь Ст 3 (ГОСТ 380 – 71);

· для остальных элементов – серый чугун СЧ 20, сталь 35Л, точность изготовления – 14 квалитет. Отклонения от параллельности и перпендикулярности поверхностей корпусов, как правило, не более 0,025 мм на длине 160 мм.

Для корпусов можно применять также СЧ 30 (ГОСТ 1412 – 70), Ст 3, алюминиевые и магниевые сплавы.

Корпуса небольших специальных приспособлений для средних и легких работ выполняют из эпоксидных смол с различными наполнителями (стекловолокно, железный порошок). Усадка смол невелика (0,05…0,1 %), поэтому корпуса из нее прочны, износостойки, легки и виброустойчивы.

Опорные элементы корпусов, предусмотренные для установки на стол станка и для обеспечения должной устойчивости и правильного расположения приспособления относительно рабочей поверхности стола, должны шлифоваться совместно (ножки и платики).

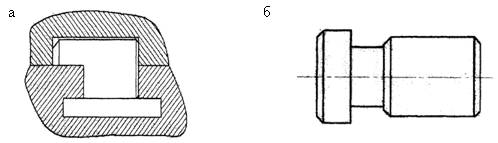

Рис. 4.55. Шпонки: а – ступенчатая; б – круглая

На всех позициях обработки заготовки центр тяжести приспособления должен находиться внутри контура, оборудованного опорными элементами корпуса.

Для ориентирования фрезерных, строгальных и других приспособлений относительно стола применяются шпонки (рис. 4.55) и штыри, входящие в Т-образные пазы стола. Ширина пазов и расстояние между ними определяется по ГОСТ 6509 – 61; материал шпонок: сталь 40Х – ГОСТ 4543 – 71, сталь 45 – ГОСТ 1050 – 88, твердость HRC 40…45.

Шпонки могут быть:

· призматическими привертными – ГОСТ 14737 – 69;

· ступенчатыми – ГОСТ 14738 – 69 (рис. 4.55, а);

· круглыми – ГОСТ 14739 – 69 (рис. 4.55, б).

Для уменьшения влияния гарантированных зазоров на перекосы приспособления расстояния между шпонками следует назначать возможно большим.

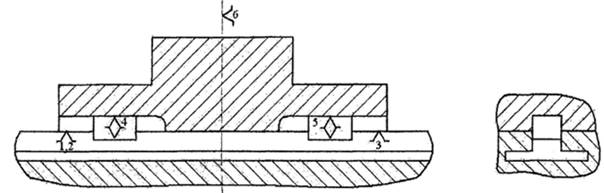

Пример установки корпуса с привертной шпонкой (опорные точки 4, 5 – направляющая база) показан на рис. 4.56.

Рис. 4.56. Базирование корпуса приспособления на прямоугольном столе станка

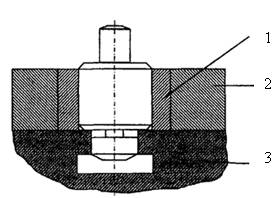

Установочные штыри изготавливаются по ГОСТ 12213 – 66, материал сталь У8Л, твердость HRC 55…60 (рис. 4.57).

Рис. 4.57. Базирование корпуса приспособления на круглом столе станка:

1 – втулка; 2 – приспособление; 3 – стол станка

Для закрепления корпусов приспособлений на столе станка в них предусматриваются отверстия или проушины под болты.