Цель любого процесса термической обработки состоит в том, чтобы нагревом до определенной температуры и последующим охлаждением вызвать желаемое изменение строения металла. Термическая обработка изменяет в нужном направлении прочностные, пластические и другие свойства материала изделий.

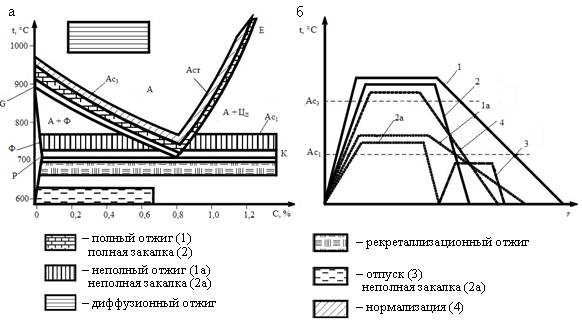

Основные факторы воздействия при термической обработке – температура и время, поэтому режим любой термической обработки можно представить графиком в координатах температура (t) и время (τ) (рис. 5.1).

Рис. 5.1. График (режим) простой (а) и сложной (б) термической обработки

Режим термической обработки характеризуют следующие основные параметры:

· температура нагрева, т.е. максимальная температура, до которой был нагрет сплав при термической обработке (tmax);

· время выдержки сплава при температуре нагрева(τв);

· скорость нагрева (Vнагр);

· скорость охлаждения (Vохл).

Графиком температура – время может быть охарактеризован любой процесс термической обработки. Термическая обработка может быть сложной, состоящей из многочисленных нагревов, прерывистого или ступенчатого нагрева (охлаждения), охлаждения в область отрицательных температур и т.д. И такая термическая обработка может быть изображена в координатах «температура – время».

В основе теории термической обработки лежат фазовые и структурные превращения, протекающие при нагреве и охлаждении металлов и сплавов. Эти превращения характеризуются определенными критическими точками на диаграмме состояния сплавов. Поскольку мы рассматриваем термическую обработку стали, то нам интересны только сплавы с концентрацией до 2 % С и соответственно область на диаграмме железо-углерод с концентрацией углерода до 2 % (точнее до 2,14 % С).

Естественно, что верхней температурной границей при термической обработке является линия солидуса, поэтому процессы первичной кристаллизации и, следовательно, верхняя часть диаграммы для нас в данном случае не имеют большого значения.

При медленном нагреве от комнатной температуры до 727°С в сплавах фазовых изменений не происходит. При температуре 727°С (см. рис. 4.3, линия PSK) перлит превращается в аустенит. Эту точку на диаграмме называют нижней критической точкой и обозначают Ас1 (при охлаждении – Аr1). Буквы с и r указывают на то, что превращение происходит соответственно при нагреве или охлаждении стали, а индекс единица указывает на точки, образующие линию PSK. При дальнейшем нагреве сплава зерна феррита растворяются в аустените. Растворение феррита заканчивается в точке на линии GS, которую называют верхней критической точкой и обозначают при нагреве Ас3, охлаждении Аr3.

Если нагревать эвтектоидный сплав, то перлит в точке S (см. рис. 4.3, линия PSK) при 727°С превращается в аустенит. Критические точки Ас1 и Ас3 при этом совпадают.

Перлит заэвтектоидного сплава при 727°С превращается в аустенит. Дальнейший нагрев сплава вызывает растворение цементита (вторичного) в аустените. В точке, лежащей на линии SE, процесс растворения заканчивается. Эту точку обозначают Аст.

Для изменения свойств сплава необходимо, чтобы в сплаве в результате термической обработки произошли остающиеся изменения, обусловленные, в первую очередь, фазовыми превращениями. Все виды термической обработки можно разделить на четыре основные группы.

Первая группа. Предшествующая обработка может привести металл в неустойчивое состояние. Так, холодная пластическая деформация создает наклеп – искажение кристаллической решетки. При затвердевании не успевают протекать диффузионные процессы, и состав металла даже в объеме одного зерна оказывается неоднородным. Быстрое охлаждение или неравномерное приложение напряжений делает неравномерным распределение упругой деформации. Неустойчивое состояние при комнатной температуре сохраняется долго, так как теплового движения атомов при комнатной температуре недостаточно для перехода в устойчивое состояние.

Нагрев (увеличение тепловой подвижности атомов) приводит к тому, что процессы, приводящие металл в устойчивое состояние (снятие напряжений, уменьшение искажений кристаллической решетки, рекристаллизация, диффузия), достигают заметных скоростей.

Термическая обработка, заключающаяся в нагреве металла, который в результате какой-то предшествующей обработки получил неустойчивое состояние, и приводящая его в более устойчивое состояние, называется отжигом.

Существуют два вида отжига (рис. 5.2). Если сплав не имеет фазовых превращений, то любой нагрев сплава с неравновесной структурой приводит сплав в более равновесное состояние. Такой отжиг называется отжигом первого рода. Если у сплава есть фазовое превращение, то нагрев сплава с неравновесной структурой (но не обусловленной закалкой) выше температуры фазовых превращений с последующим медленным охлаждением приводит сплав в более равновесное состояние. Такая обработка тоже относится к отжигу, но классифицируется как отжиг второго рода или фазовая перекристаллизация.

Таким образом, для стали отжиг – фазовая перекристаллизация, заключающаяся в нагреве до температуры выше Ас3 (см. рис. 4.3,) с последующим медленным охлаждением. При нагреве до температуры выше Ас1, но ниже Ас3 полная перекристаллизация не произойдет (неполный отжиг). При отжиге состояние стали приближается к структурно равновесному. Структура стали после отжига: перлит + феррит, перлит или перлит + цементит.

Если после нагрева до температуры выше Ас3 (см. рис. 4.3,) провести охлаждение на воздухе, то это будет первым шагом к отклонению от практически равновесного структурного состояния. Такая термическая операция называется нормализацией.

Вторая группа. Если в сплаве при нагреве происходят фазовые изменения, то полнота обратного (при охлаждении) превращения зависит от скорости охлаждения. Теоретически можно себе представить такие условия охлаждения, при которых обратное превращение вовсе не произойдет, и при комнатной температуре в результате быстрого охлаждения зафиксируется состояние сплава, характерное для высоких температур. Такая операция называется закалкой.

Закалка (см. рис. 5.2) бывает объемной (под закалку нагревают насквозь все изделие) и поверхностной (осуществляют местный, чаще поверхностный) нагрев. Таким образом, для стали закалка – нагрев выше критической точки Ас3 (см. рис. 4.3) с последующим быстрым охлаждением. При медленном охлаждении аустенит распадается на феррит + цементит при Аr1. С увеличением скорости охлаждения превращение происходит при более низких температурах.

Феррито-цементитная смесь по мере снижения температуры до Аr1 становится все более мелко дисперсной и твердой. Если же скорость охлаждения была так велика и переохлаждение было так значительно, что выделение цементита и феррита не произошло, то и распада твердого раствора не происходит, а аустенит (γ-твердый раствор) превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе).

Неполная закалка – термическая операция, при которой нагрев проводят до температуры, лежащей выше Ас1, но ниже Ас3 (см. рис. 4.3), и в структуре стали сохраняется доэвтектоидный феррит (заэвтектоидный цементит).

Третья группа. Состояние закаленного сплава характеризуется неустойчивостью. Даже без всякого температурного воздействия в сплаве могут происходить процессы, приближающие его к равновесному состоянию. Нагрев сплава, увеличивающий подвижность атомов, способствует этим превращениям. При повышении температуры закаленный сплав все больше приближается к равновесному состоянию (см. рис. 5.2). Такая обработка, т.е. нагрев закаленного сплава ниже температуры равновесных фазовых превращений, называется отпуском. И при отжиге первого рода, как и при отпуске сплав приближается к структурному равновесию. Для стали отпуск – это нагрев закаленной стали до температуры ниже Ас1.

Таким образом, отпуск – вторичная операция, осуществляемая всегда после закалки. Отпуск иногда называют старением – нагрев закаленных сплавов цветных металлов, не имеющих фазовых превращений. В этом случае закаленное состояние характеризуется пересыщением твердого раствора.

Кроме рассмотренных основных видов термической обработки, имеются еще два принципиально отличных способа, представляющих сочетание термической обработки с химической или механической обработкой:

· химико-термическая обработка (ХТО) – нагрев сплава в соответствующих химических реагентах для изменения состава и структуры поверхностных слоев;

· деформационно-термическая обработка (ТМО) – деформация и последующая термическая обработка, сохраняющая в той или иной форме результаты наклепа.

Для стали возможны различные виды химико-термической обработки в зависимости от элемента, диффундирующего в сталь. Способность металлов растворять различные элементы позволяет при повышенных температурах атомам вещества, окружающего поверхность металла, диффундировать внутрь его, создавая поверхностный слой измененного состава. При этой обработке изменяется не только состав, но и структура поверхностных слоев, а иногда сердцевины. Такая обработка называется химико-термической обработкой. Например, насыщение стали углеродом называется цементацией, азотом – азотированном, алюминием – алитированием, хромом – хромированием.

Термо-механическая обработка стали – это нагрев до аустенитного состояния, деформация стали в аустенитном состоянии и окончательное охлаждение с протекающими при этом превращениями наклепанного аустенита.

Режим термической обработки для всех сплавов определяют по соответствующей диаграмме состояния. Диаграмма состояния показывает, каким видам термической обработки может быть подвергнут сплав и в каких температурных интервалах следует производить обработку.

Для обработки и проведения отжига (II рода), закалки и отпуска в сплаве должны происходить фазовые превращения в твердом состоянии, т.е. при нагреве должны происходить или существенные изменения растворимости, или аллотропические превращения.

Рис. 5.2. Левый угол диаграммы состояния Fe – Fe3С и температурные области нагрева при термической обработке сталей (а); схема режимов отжига, закалки, отпуска и нормализации сталей (б)

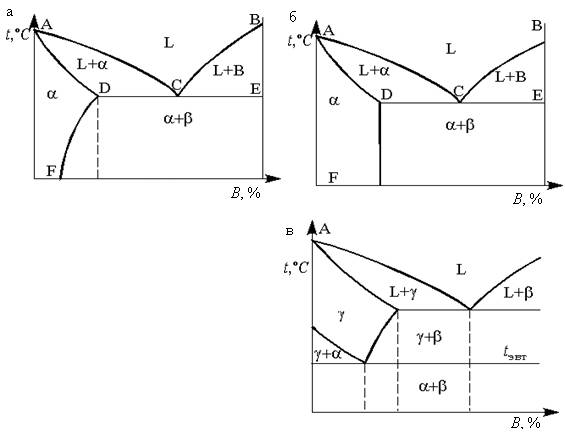

Все сплавы, лежащие левее точки F (рис. 5.3, а), не имеют превращений в твердом состоянии и для них неосуществима такая термическая обработка, как отжиг второго рода, закалка и отпуск. В любом сплаве, лежащем правее точки F, при нагреве происходит растворение избыточной фазы (в данном случае фазы в α-твердом растворе), и закалка может привести к фиксации пересыщенного твердого раствора, а последующий нагрев может вызвать выделение избыточной фазы (старение).

Следует отметить, что во всех сплавах, лежащих между точками F и D (рис.5.3,а), нагрев может вызвать полное растворение избыточной β-фазы и получение при высоких температурах однородного α-раствора. В термической обработке у такого сплава будет участвовать вся структура. Для сплавов, лежащих правее точки D (рис.5.3, а), часть β-фазы остается нерастворенной? и эта часть структуры не участвует в процессах термической обработки. Наиболее эффективно термическая обработка повлияет на сплав, соответствующий по концентрации точке D.

Все сплавы, кристаллизация которых соответствует диаграмме состояния (рис. 5.3, в), могут быть подвергнуты отжигу II рода, закалке и отпуску. При нормальной температуре все сплавы состоят из фаз α + β. При tэвт α- и β-фазы превращаются в γ-фазу. Последующее охлаждение сплава определяет вид термической обработки: отжиг (медленное охлаждение) или закалку (быстрое охлаждение). Такие виды термической обработки возможны лишь при условии нагрева выше температуры фазовой перекристаллизации tэвт и образования γ-твердого раствора.

Химико-термическая обработка возможна,если диффундирующий элемент растворяется в металле, т.е. необходимо, чтобы насыщенный компонент В мог образовывать с насыщаемым металлом А систему сплавов с областью растворимости В в А. Сплавы с диаграммой состояния (рис. 5.3, а и б) имеют область твердого раствора вблизи компонента А, и поэтому возможна ХТО, состоящая в насыщении металла А компонентом В. Для сплавов, имеющих диаграмму состояния (рис. 5.3, в), диффузия В в А возможна, но лишь, когда в данной системе существует компонент А в высокотемпературной модификации.

Рис. 5.3. Диаграммы состояния двойных сплавов

Деформационно-термическая обработка возможна, если сплав обладает необходимой технологической пластичностью.