Для получения большой твердости в поверхностном слое детали с сохранением вязкой сердцевины (что обеспечивает износоустойчивость и одновременно высокую динамическую прочность) применяют поверхностную закалку или химико-термическую обработку. Поверхностная закалка выгодно отличается от химико-термической обработки значительно меньшей продолжительностью процесса.

Несмотря на большое разнообразие методов поверхностной закалки, все они заключаются в нагреве только поверхностного слоя с последующей закалкой детали. Методы нагрева могут быть различными:

1) в расплавленных металлах или солях;

2) пламенем ацетиленокислородной или газовой горелки (так называемая пламенная закалка);

3) в электролитах;

4) лучом лазера;

5) электротоком, индуцируемым в поверхностных слоях детали; в этом случае ток высокой частоты индуцируется в поверхностных слоях закаливаемой детали (так называемая индукционная, или высокочастотная закалка).

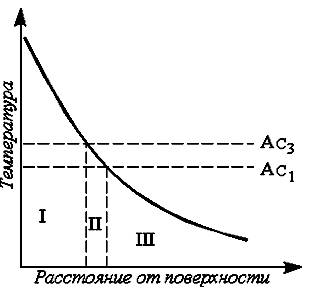

Рис. 5.4. Распределение температур по глубине металла при поверхностной закалке

Последний способ широко используют в машиностроении.

Сущность любого способа поверхностной закалки состоит в том, что поверхностные слои детали быстро нагреваются выше критических точек, и создается резкий градиент температур по сечению (рис. 5.4). Если нагрев прервать и провести быстрое охлаждение, то слой металла, нагретый выше Ас3 (I), получит полную закалку; слой, нагретый выше температуры Ас1 но ниже Ас3 (II) – неполную закалку, а сердцевина (III) или вовсе не нагреется, или нагреется только ниже температуры Ас1, и закалки не получит.

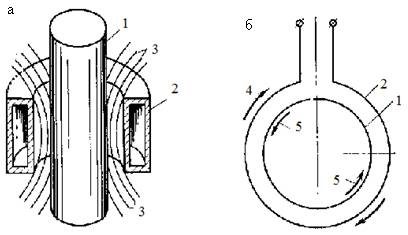

Индукционный нагрев происходит вследствие теплового действия тока, индуктируемого в изделии, помещенном в переменное магнитное поле. Для нагрева изделие устанавливают в индуктор, представляющий собой один или несколько витков пустотелой водоохлаждаемой медной трубки или шины (рис. 5.5). Переменный ток, протекая через индуктор, создает переменное магнитное поле. В результате индукции в поверхностном слое возникают вихревые токи, и в слое обрабатываемого изделия происходит выделение джоулева тепла.

Рис. 5.5. Схема индукционного нагрева:

а – распределение магнитного потока в индукторе; б – направление токов

в индукторе и детали; 1 – нагреваемая деталь; 2 – виток

индуктора; 3 – магнитные силовые линии; 4 – направление

тока в индукторе; 5 – направление тока в детали

Глубина проникновения тока увеличивается с повышением температуры и наиболее сильно возрастает при температуре выше 768°С (точки Кюри) вследствие резкого уменьшения магнитной проницаемости при переходе стали из ферромагнитного в парамагнитное состояние и увеличения электросопротивления. Одновременно уменьшается скорость нагрева, что нужно учитывать при установлении режима нагрева.

Выбор оптимальной толщины упрочняемого слоя определяется условиями работы детали. Когда изделие работает только на износ или в условиях усталости, толщину закаленного слоя чаще принимают 1,5…3,0 мм; если изделие работает в условиях высоких контактных нагрузок и возможной перешлифовки, , толщину закаленного слоя принимают 4…5 мм. В случае особо больших контактных нагрузок (например, для валков холодной прокатки) толщина закаленного слоя достигает 10…15 мм и выше. Обычно считают, что площадь сечения закаляемого слоя должна быть не более 20 % всего сечения.

Применение метода индукционного нагрева ограничено тем,что для отдельных единичных деталей его применять нецелесообразно, так как стоимость индуктора и подбор режимов в этом случае слишком удорожает процесс. Однако в условиях массового и серийного производства, когда установка загружена полностью, а стоимость индуктора, приходящаяся на одну деталь, ничтожна, эти ограничения практически отсутствуют.