Установочные элементы – это элементы, на которые проверяемая деталь устанавливается своими измерительными базами относительно измерительного устройства.

В качестве установочных элементов применяют постоянные опоры со сферическими и плоскими головками, опорные пластины, а также специальные детали (секторы, кольца) в зависимости от конфигурации базы в плане. Опоры со сферическими головками применяют для установки деталей на черновые базы; для установки на чисто обработанные базы используют опоры с гладкой и развитой поверхностью. Для повышения износостойкости опоры рекомендуется термически обрабатывать до твердости HRC 55…60.

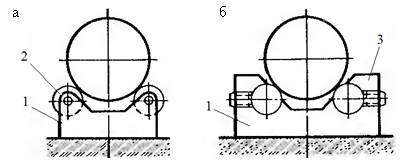

Для установки на наружные цилиндрические поверхности используют призмы. Так как контакт детали с призмой происходит по очень узким площадкам (теоретически линиям), происходит быстрый износ опорных плоскостей, что приводит к потере точности контрольного приспособления. Для сокращения погрешности установки применяются элементы с роликами или переставными валиками (рис. 6.1).

Рис. 6.1. Установка контролируемого изделия в призмы:

а – с роликами; б – с переставными валиками

Иногда к рабочим поверхностям призмы для повышения износостойкости припаиваются пластинки из твердого сплава.

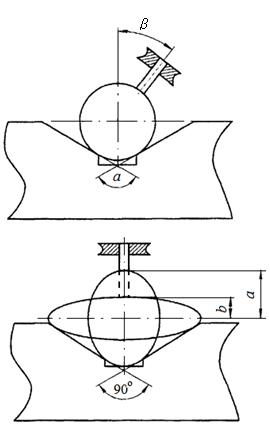

Угол призмы α (рис. 6.2, а) и положение измерительного элемента оказывают влияние на точность измеряемого диаметра.

Погрешность измерения диаметра изделия составляет:

,

,

где ![]() – угол установки измерительного инструмента (рис. 6.2, а).

– угол установки измерительного инструмента (рис. 6.2, а).

Наибольшая точность измерения достигается при отношении:

,

,

поскольку ![]() = 0. Например, для угла призмы

= 0. Например, для угла призмы

|

α = 90° угол измерения β = 45°.

В призмах проверяется отклонение от цилиндричности поверхностей валов.

Отклонение от круглости поперечного сечения вала равно разности величин а и b (рис. 6.2, б) для призмы с углом α = 90°. В этом случае ось не меняет своего положения по высоте.

Рис. 6.2. Определение погрешности измерения при базировании

Конусность цилиндрической поверхности определяется по разности показаний измерительного прибора в двух различных поперечных сечениях.

Для базирования по внутренним цилиндрическим поверхностям применяются гладкие цилиндрические оправки или пальцы. Однако здесь необходимо считаться с погрешностью базирования из-за радиального зазора между базовым отверстием и оправкой. Чтобы устранить его влияние, применяют конические оправки с конусностью 1:1000 – 1:10 000 или разжимные оправки и пальцы.

Для точного центрирования контролируемого изделия применяются втулки с гидропластмассой, гофрированные втулки, а также устройства мембранного типа.

Для снижения погрешности базирования контролируемых изделий часто используется набор цилиндрических оправок с перепадом диаметров ступеней 5…10 мкм, либо ступенчатые оправки с меньшим перепадом диаметров ступеней.

Оправки должны иметь шероховатость исполнительных поверхностей не более Ra 0,63…0,16 мкм и погрешность формы в поперечном сечении не более 0,005 мм. Их твердость не должна быть ниже HRC 55…60.

Установка контролируемых изделий на оправке используется не только для проверки концентричности их отверстий и отклонений от перпендикулярности торцевых поверхностей изделия относительно оси отверстий, но и для проверки отклонений от соосности отверстий, межосевых расстояний отверстий, а также расстояний от оси обработанных отверстий до параллельно расположенных плоскостей.

Кроме рассмотренных схем установки, в контрольных приспособлениях используются сочетания элементарных поверхностей в качестве установочных баз (плоскость, отверстие, наружная цилиндрическая поверхность) и др.

При выборе принципиальной схемы контрольного приспособления необходимо:

· придерживаться принципа совмещения баз (измерительной и технологической) с целью сокращения погрешности базирования;

· обеспечивать плотность контакта контролируемого изделия с установочными элементами и измерительными элементами приспособления.