Шлицевые соединения – соединения, образуемые выступами (зубьями) на валу, входящими во впадины (шлицы) соответствующей формы в ступице. Данные соединения можно условно рассматривать как многошпоночные соединения, у которых шпонки выполнены за одно целое с валом.

По сравнению со шпоночными соединениями шлицевые соединения имеют следующие преимущества:

· обладают более высокой несущей способностью при тех же габаритах благодаря большей рабочей поверхности и равномерному распределению давления по высоте зубьев;

· имеют большую усталостную прочность;

· обеспечивают лучшее центрирование при передвижении вдоль вала;

· они взаимозаменяемы.

Перечисленные преимущества позволяют использовать шлицевые соединения в условиях крупносерийного и массового производства и при большой частоте вращения валов.

Шлицевые соединения применяют:

· для жесткого соединения ступицы с валом;

· для компенсации небольшой несоосности валов, связанной с погрешностями изготовления и монтажа, а также для соединений, требующих самоустановки;

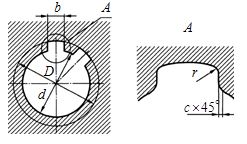

Рис. 6.6. Шлицевая втулка

· для осевого перемещения с нагрузкой (сверлильные шпиндели, карданные валы) или без нагрузки или без нагрузки (коробки передач).

По форме поперечного сечения различают прямобочные, эвольвентные и треугольные шлицевые соединения.

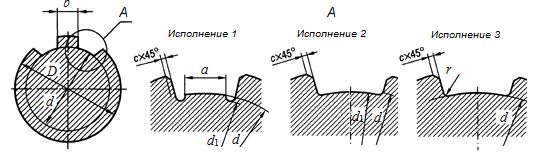

Прямобочные шлицевые соединения имеют наибольшее распространение в общем машиностроении. Форма сечения шлицевой втулки предусмотрена в одном исполнении (рис. 6.6). Форма сечения шлицевого вала в зависимости от вида центрирования имеет три исполнения (рис. 6.7): исполнения 1 и 2 – при центрировании по внутреннему (d) и наружному (D) диаметрам соответственно, исполнение 3 – при центрировании по боковым сторонам зубьев (по ширине b).

6.7. Шлицевый вал

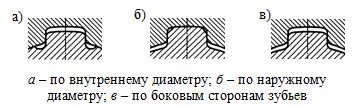

На рис. 6.8 показаны сопряженные поверхности зуба вала и впадины втулки при трех видах центрирования. Центрирование по диаметру d или D применяют в конструкциях, требующих точное центрирование по кинематическим или динамическим условиям. Наибольшая точность центрирования обеспечивается по диаметру d.

Центрирование по диаметру d или D выбирается по технологическим условиям:

· центрирование по диаметру d применяют при высокой твердости ступицы;

· центрирование по диаметру D применяют при ступице термически необрабатываемой или обрабатываемой до невысокой твердости.

Рис. 6.8. Виды центрирования

Центрирование по ширине b не обеспечивает точной соосности ступицы и вала, но обеспечивает более равномерное распределение сил между зубьями. Поэтому данный вид центрирования применяют при передаче больших вращающих моментов и невысоких требованиях к точности центрирования (в подвижных соединениях карданных валов).

В зависимости от числа зубьев (z = 6 – 20) и их высоты предусмотрены три серии: легкая, средняя и тяжелая (табл. 6.5). Основное применение имеют легкая и средняя серии. Соединения тяжелой серии преимущественно применяют для тяжелых условий по износу.

1) то же при центрировании по D соответственно:

![]() ;

;

![]() .

.

Рекомендуемые по ГОСТ 1139-80 поля допусков приведены в табл. 6.6 – 6.8.

Таблица 6.6 Рекомендуемые поля допусков при центрировании по внутреннему диаметру d

|

Посадочная поверхность |

Соединение |

||||||||||||

|

подвижное |

неподвижное |

||||||||||||

|

Цилиндрическая поверхность втулки |

Н8 |

Н7 |

Н7 |

Н7 |

Н7 |

Н7 |

Н7 |

Н7 |

Н7 |

Н7 |

Н7 |

Н7 |

Н7 |

|

То же вала |

е8 |

f7 |

f7 |

f7 |

g6 |

g7 |

h7 |

h7 |

js6 |

js6 |

js6 |

n6 |

n6 |

|

Боковые поверхности впадины втулки |

D9, F10 |

D9, F10 |

D9 |

F8 |

D9, F10 |

F8 |

D9, F10 |

Н9 |

F8, F10 |

D9 |

Н8 |

F8, F10 |

Н8 |

|

То же зуба вала |

е8, е9 |

f9, е8 |

h9 |

f8,f7,h7 |

f8, h9 |

f7, h7 |

f8, h9 |

h7, h10 |

h7, k7 |

k7 |

js7 |

h7, js7 |

js7 |

Таблица 6.7 Рекомендуемые поля допусков при центрировании по наружному диаметру D

|

Посадочная поверхность |

Соединение |

||||||||

|

подвижное |

неподвижное |

||||||||

|

Цилиндрическая поверхность втулки |

Н8 |

Н7 |

Н7 |

Н7 |

H7 |

H7 |

H7 |

H7 |

H7 |

|

То же вала |

е8 |

f7 |

f7 |

f7 |

g6 |

g6 |

h7 |

js6 |

n6 |

|

Боковые поверхности впадины втулки |

F8 |

D9, F10 |

F8 |

D9 |

D9, F8 |

F8 |

D9, F8 |

D9, F8 |

D9, F8 |

|

То же зуба вала |

е8 |

е8, d9, h9 |

f7, f8, h8 |

f7, h8, h9 |

f7, h9 |

h8 |

f7 |

h8, js7 |

h8, js7 |

Таблица 6.8 Рекомендуемые поля допусков при центрировании по боковым сторонам зубьев b

|

Посадочная поверхность |

Соединение |

|||

|

подвижное |

неподвижное |

|||

|

Боковые поверхности впадины втулки |

D9, F8, F10 |

D9, F8, F10 |

D9,F8 |

D9, F10 |

|

То же зуба вала |

е8, f8, d9, h9 |

d9, f8, h9, e9 |

js7 |

F10 k7 |

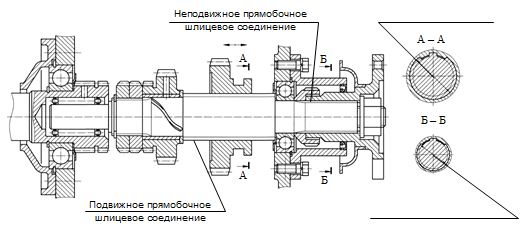

Примеры использования шлицевых соединений приведены на рис. 6.9.

Шлицевые соединения эвольвентного профиля являются перспективными соединениями. Профиль шлицевых соединений очерчивается окружностью вершин, окружностью впадин и эвольвентами так же, как профили зубьев зубчатых колес, но рейкой с углом профиля α до 30°и меньшей высотой зуба, что связано с отсутствием перекатывания шлицев.

Рис. 6.9. Ведомый вал коробки передач

Достоинствами шлицевых соединений эвольвентного профиля является:

· повышенная прочность, связанная с большим числом зубьев и утолщением зубьев к основанию;

· технологичность изготовления (для изготовления шлицевых валов эвольвентного профиля требуется меньший комплект более простых фрез с прямолинейными режущими кромками, вследствие этого эвольвентный профиль является более точным);

· эффективные коэффициенты концентрации напряжений при деформации кручения до 1,5 и более раз ниже по сравнению с прямобочными шлицевыми соединениями.

К недостатку эвольвентного профиля шлицевых соединений относится большая стоимость шлицевой протяжки, а также большая трудоемкость шлифования их шлицев.

Эвольвентные соединения по ГОСТ 6033-80 центрируют по наружному диаметру (D) и боковым поверхностям. Стандарт предусматривает соединения с модулями ![]() мм, наружными диаметрами, принимаемые за номинальные,

мм, наружными диаметрами, принимаемые за номинальные, ![]() мм и с числами зубьев

мм и с числами зубьев ![]() .

.

Между основными параметрами шлицевых соединений с эвольвентным профилем существует зависимость, которая описывается соотношением:

![]() ,

,

где x – смещение исходного контура (данный параметр необходим для установки инструмента при нарезании).

Шлицевые прямобочные и эвольвентные соединения выполняют, как правило, прямозубыми. Косозубые соединения применяют:

· для регулировки зазора или создания натяга в передачах;

· для передвижения косозубых зубчатых колес (при одинаковом осевом шаге зубчатых колес и соединений не возникают осевые сдвигающие силы).

При работе шлицевых соединений при действии радиальных нагрузок и изгибающих моментов происходят скольжение и изнашивание, связанные с зазорами и контактными деформациями. Основным видом изнашивания шлицевых соединений является изнашивание при фреттинг-коррозии – это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях.

В связи с работой в условиях изнашивания целесообразно рабочие поверхности шлицевых соединений упрочнять. В ответственных соединениях применяют поверхностную закалку с нагревом ТВЧ, цементацию или нитроцементацию с закалкой, азотирование.

Расчет износостойкости шлицевых соединений проводится условно по напряжениям смятия. В упрощенной расчетной модели принято равномерное распределение нагрузки по длине зубьев. Расчет соединения проводится в виде проверочного расчета по условию:

![]() ,

,

где T – номинальный крутящий момент (наибольший из длительно действующих), Н·мм; ![]() – коэффициент неравномерности распределения нагрузки по зубьям; z – число зубьев; h – рабочая высота зубьев, мм;

– коэффициент неравномерности распределения нагрузки по зубьям; z – число зубьев; h – рабочая высота зубьев, мм; ![]() – средний диаметр соединения, мм; l – рабочая длина зубьев, мм.

– средний диаметр соединения, мм; l – рабочая длина зубьев, мм.

Рабочая высота зубьев и средний диаметр соединения определяются по формулам:

· для прямобочных зубьев

![]() ;

; ![]() ,

,

· для эвольвентных зубьев

![]() ;

; ![]() ,

,

где c – размер фаски (см. табл. 6.5), мм;

Допускаемые напряжения смятия шлицевых соединений приведены в табл. 6.9.

Таблица 6.9 Рекомендуемые поля допусков при центрировании шлицевых соединений по боковым сторонам зубьев (b)

|

Тип соединения |

Условия эксплуатации |

|

|

|

|

|

||

|

Неподвижное |

а |

35…50 |

40…70 |

|

б |

60…100 |

100…140 |

|

|

в |

80…120 |

120…200 |

|

|

Подвижное без нагрузки (например, коробки скоростей) |

а |

15…20 |

20…35 |

|

б |

20…30 |

30…60 |

|

|

в |

35…50 |

40…70 |

|

|

Подвижное под нагрузкой |

а |

– |

3…10 |

|

б |

– |

5…15 |

|

|

в |

– |

10…20 |

|

|

Примечание: а – тяжелые условия эксплуатации (нагрузка знакопеременная с ударами; вибрации большой частоты и амплитуды; плохие условия смазки в подвижных соединениях; невысокая точность соосности ступицы и вала); б – условия эксплуатации средние; в – условия эксплуатации хорошие. Меньшие значения для легких режимов нагрузки (работа большую часть времени с малыми нагрузками); большие значения – работа при постоянной номинальной нагрузке. |

|||

Уточненный расчет прямобочных шлицевых соединений проводится по ГОСТ 21425-75.