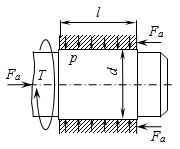

Несущая способность соединения определяется номинальными (средними) контактными давлениями (p). Эти давления зависят от натяга в соединении и условий работы (температуры и т. д.). Несущая способность соединения (рис.6.11) определяется из условия:

![]() , (6.2)

, (6.2)

где ![]() – сила трения; k – коэффициент запаса сцепления; F – внешняя сила, пытающаяся сдвинуть соединяемые детали относительно друг друга (осевая

– сила трения; k – коэффициент запаса сцепления; F – внешняя сила, пытающаяся сдвинуть соединяемые детали относительно друг друга (осевая ![]() или окружная

или окружная ![]() на посадочном диаметре d).

на посадочном диаметре d).

Рис. 6.11. Расчетная схема соединения с натягом

Сила трения определяется по закону Кулона:

![]() , (6.3)

, (6.3)

где f – коэффициент трения; p – среднее контактное давление, МПа; d, l – соответственно, диаметр и длина посадочной поверхности, мм.

Учитывая зависимости (6.2) и (6.3), получим следующую формулу для определения контактного давления па посадочной поверхности:

![]() , (6.4)

, (6.4)

где ![]() – при действии только осевой нагрузки;

– при действии только осевой нагрузки; ![]() – при передаче крутящего момента T;

– при передаче крутящего момента T; ![]() – при совместном действии осевой силы и крутящего момента.

– при совместном действии осевой силы и крутящего момента.

Формулу (6.4) без учета концентрации напряжений можно применять для обычных соединений, для которых ![]() .

.

Коэффициент запаса сцепления в зависимости от ответственности соединения принимается ![]() . Для валов с консольной нагрузкой принимают:

. Для валов с консольной нагрузкой принимают:

· при установке на конце вала звездочки цепной передачи или шестерни ![]() ;

;

· при установке на конце шкива ременной передачи ![]() .

.

Значение коэффициента трения на контактной поверхности зависит от многих факторов:

· способа сборки;

· удельного давления (p);

· шероховатости поверхности;

· рода смазки поверхностей, применяемой при запрессовке деталей;

· скорости запрессовки и т. д.

Таблица. 6.10 Коэффициент трения при посадках с натягом

|

Материал |

Сборка прессованием |

Сборка нагревом – |

|

|

при расчете контактного давления – |

при расчете силы запрессовки – |

||

|

Сталь – сталь |

0,08…0,10 |

0,20 |

0,12…0,14 |

|

Сталь – чугун |

0,08…0,10 |

0,14 |

0,12…0,14 |

|

Сталь – бронза, латунь |

0,5 |

0,10 |

0,7 |

|

Чугун – бронза, латунь |

0,5 |

0,08 |

0,7 |

Поэтому точное значение коэффициента трения можно определить только испытанием при заданных конкретных условиях. В приближенных расчетах прочности соединения деталей коэффициент трения принимают по табл. 6.10.

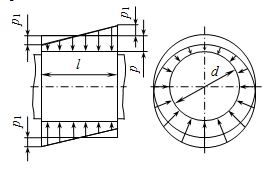

При нагружении соединения изгибающим моментом (M) на эпюру давлений от посадки накладывается эпюра давлений, характерная для деформации изгиба (рис.6.12), при этом половина момента воспринимается верхней, а другая половина – нижней половиной соединения.

Рис. 6.12. Эпюра давлений при нагружении изгибающим моментом

Наибольшее давление в соединении от изгибающего момента по аналогии с деформацией изгиба определяется по формуле:

![]() ,

,

где ![]() – множитель, учитывающий серпообразный характер эпюры давлений по окружности посадочной поверхности;

– множитель, учитывающий серпообразный характер эпюры давлений по окружности посадочной поверхности; ![]() – момент сопротивления изгибу диаметрального сечения цапфы.

– момент сопротивления изгибу диаметрального сечения цапфы.

Согласно условию предотвращения раскрытия стыка для обеспечения необходимого запаса прочности соединения на практике принимают:

![]() .

.

Изменение давлений, вызванное действием изгибающего момента, не отражается на способности соединения воспринимать нагрузку, поскольку суммарное значение сил трения остается постоянным.