В результате механической обработки металлов резанием образуется значительное количество стружки. Образующееся в течение года количество стружки можно определить как разность между черным и чистым весом изделий, потребным на годовую программу. При укрупненных расчетах массу стружки можно принимать равной 10 – 15 % массы готовых деталей.

Для облегчения транспортирования длина стружки должна быть не более 200 мм, а диаметр спирального витка – не более 25 – 30 мм.

Стружка, получаемая при обработке на металлорежущих станках, может быть загрязненной маслом (эмульсионная) и без масла (сухая). Стружку необходимо собирать в цехе отдельно по видам и маркам металла в металлические коробы или бункеры. Особое внимание уделяется сбору стружки цветных металлов. Стружка, загрязненная маслом, собирается в коробы с двойным дном, для того чтобы можно было собрать и использовать стекающее с нее масло. Следует отметить, что объемный вес стружки, особенно стальной витой, в десятки раз меньше удельного веса металла, поэтому при проектировании необходимо предусмотреть емкости для хранения стружки достаточных размеров.

От станков стружка доставляется к сборным коробам или бункерам, расположенным у проездов цеха, при помощи авто- или электротележек, электрических тельферов на монорельсах, кранов и транспортеров. При этом применяются транспортеры ленточные, пластинчатые, скребковые, инерционные, шнековые (винтовые). Для удаления мелкой стружки используются пневматические транспортеры. На токарных станках для дробления витой стальной стружки целесообразно применять стружколоматели.

Из сборных коробов или бункеров стружка вывозится в отделение для переработки на электрических или моторных тележках, автотягачами или посредством транспортеров, расположенных на полу или в туннелях; применяются также подвесные цепные конвейеры с коробами.

Процесс переработки стружки предусматривает выполнение следующих операций: дробление витой стружки, центрифугирование стружки, загрязненной маслом, и при значительном количестве стружки брикетирование ее. Если в составе завода имеется несколько сравнительно небольших механических цехов, переработка стружки может производиться централизованно в одном отделении, куда доставляется стружка из всех цехов. При наличии в составе завода крупных механических цехов переработка стружки производится в устроенном при каждом цехе отделении.

Чугунная стружка поступает непосредственно на брикетирование или вывозится с завода без переработки.

Стальная витая стружка, не загрязненная маслом, подвергается дроблению, после чего брикетируется или направляется в погрузочные бункеры для вывоза с завода. Стальная витая стружка масленая проходит, как сказано, дробление и центрифугирование, после чего подвергается брикетированию или вывозится с завода. Мелкая масленая стальная стружка поступает прямо на центрифугирование и потом на брикетирование.

Количество стружкодробилок и центрифуг для отделения масла от стружки определяется исходя из количества получаемой в цехе стружки и производительности оборудования для ее переработки. Цеховые отделения сбора и переработки стружки размещают у наружной стены здания, вблизи от выезда из цеха, часто их размещают в подвальных помещениях с пандусами для выезда. Площадь отделения для сбора и переработки стружки равна:

Sc = (0,03…0,04) Sпр, (7.7)

где Sпр – производственная площадь цеха.

Склады машиностроительных предприятий и цехов

Склады в современном производстве выполняют важную роль регулятора технологического процесса, поддерживая и задавая его ритм, являясь своеобразным демпфером отклонений от синхронности и неравномерности производственных циклов. Большая роль складов объясняется еще и тем, что они служат в настоящее время не только для временного накапливания грузов. На них выполняют, кроме операций складирование грузов, еще и внутрискладские разгрузочные, транспортные, погрузочные, сортировочные, комплектовочные и промежуточные перегрузочные операции, а также некоторые технологические операции, которыми начинаются или заканчиваются производственные процессы: подбор технологических комплектов, предмонтажные работы, ориентация и фиксирование заготовок на кассетах и спутниках, технический контроль и др.

Склады механосборочного производства можно классифицировать по нескольким признакам:

по организационной структуре различают централизованные и децентрализованные складские системы. В первом случае создают один склад или более складов, размещенных в одном месте, при децентрализованной системе – несколько складов в соответствии с их функциональным назначением.

По функциональному назначению цеховые склады разделяют на склады полуфабрикатов, материалов и заготовок, межоперационные и промежуточные склады, склады готовой продукции и др.

По степени механизации и автоматизации различают механизированные и автоматизированные склады.

По технологии работ склады разделяют на комплектовочные и склады, предназначенные для хранения грузов, поступающих в таре. В комплектовочных складах комплектуют транспортную партию в соответствии с плановым заданием: эти склады разделяют на склады, выдающие комплекты полуфабрикатов одного наименования, и склады, выдающие комплекты полуфабрикатов разных наименований.

По виду складирования склады делят на штабельные и стеллажные.

По высоте хранения различают низкие (до 5 м), средние ((5-8) м) и высотные (свыше 8 м) склады, а по компоновке – прямоточные и тупиковые.

Цеховой склад материалов и заготовок (ЦСМЗ) предназначается для хранения запасов пруткового и другого материала и заготовок (отливок, поковок и штамповок) и по возможности должен быть объединен с заготовительным отделением. Такие склады устраивают при механических цехах (или отделениях) единичного и серийного производства. В цехах поточно-массового производства вместо таких складов предусматривают складочные площадки в начале каждой поточной линии (в конце линии устраивают площадки для временного хранения готовых деталей), и только при автоматных отделениях устраивают склады для хранения пруткового материала.

Запас материалов и заготовок в цеховом складе должен быть невелик, так как назначением его является только обеспечивать регулярное снабжение цеха материалами и заготовками для бесперебойной работы станков. Это требование обосновывается двумя соображениями:

1) цехи не должны создавать излишнего запаса материалов, чтобы не замедлять их оборачиваемость, т.е. не увеличивать размер необходимых оборотных средств;

1) так как склад материалов размещается в производственном здании, то в случае хранения большого запаса материалов склад будет отнимать излишнюю производственную площадь, что, разумеется, нецелесообразно.

Исходя из указанного, при расчете потребной площади склада рекомендуется принимать запасы сортового металла и заготовок, указанные в табл. 7.1.

Таблица 7.1 Нормы запаса на цеховых складах материалов и заготовок (в календарных днях)

|

Род материала и заготовок |

Вид производства |

||

|

Единичное |

Серийное |

Массовое |

|

|

Сортовой металл, мелкие и средние отливки и поковки Крупные отливки и поковки |

8 – 10 8 – 10 |

6 – 8 6 – 8 |

6 – 4 1,5 – 6 |

При детальном проектировании общая площадь склада Sцсмз определяется на основе планировки устройств, стеллажей, площадок для хранения запаса отдельных видов материалов и заготовок на заданный срок с учетом проходов и проездов, а также по формуле:

![]() , (7.8)

, (7.8)

где Qч – общий черновой вес всех материалов и заготовок, подлежащих обработке в механическом цехе в течение года, т; tcр – среднее количество дней, принятое для образования запаса материалов и заготовок (табл.7.1); qср – средняя грузонапряженность площади пола склада, т/м2; Ф – количество рабочих дней в году; kи – коэффициент использования площади склада (0,25 – 0,4).

Размеры площадей, потребных для хранения запасов того или иного материала или заготовок, на заданный срок определяются по грузонапряженности на 1 м2 площади пола.

При расположении цеховых складов в одноэтажном здании грузонапряженность пола склада:

· при хранении материалов и заготовок удельным весом более 4, принимается равной:

|

- для сортового материала |

до 2,5 – 3 т; |

|

- для литья, поковок и штамповок мелких и средних размеров |

до 2,0 – 3,0 т; |

|

- для крупных заготовок |

до 2,5 т; |

· при хранении материалов и заготовок удельным весом до 4 соответственно 1,2; 0,7; 1,2 т.

При расположении склада на втором этаже или выше нагрузка пола не должна превышать 1 т на 1 м2; обычно бывает достаточна нагрузка, равная 0,75 т на 1 м2.

При укрупненном проектировании площадь склада определяется в процентном соотношении от площади станочного отделения, которая составляет по ряду выполненных проектов примерно 10-15 % от площади станочного отделения цеха. Если заготовительное отделение располагается вместе с ЦСМЗ, то их площадь составляет 15-20 % от станочной площади.

Промежуточный склад является местом накопления и хранения окончательно обработанных деталей. Кроме того, на него поступают детали и узлы, необходимые для комплектования сборки, из других цехов и предприятий.

В условиях непоточного производства промежуточный склад организуют в виде отдельного помещения. При поточном производстве необходимые заделы готовой про

дукции складируются у сборочных мест или размещают над конвейерами в подвешенном состоянии.

Запасы готовых деталей на промежуточных складах принимаются на следующее число дней:

|

Производство |

Мелкие и средние детали |

Крупные детали |

|

единичное |

15 |

6 |

|

мелкосерийное |

10 |

4 |

|

серийное |

7 |

2 |

|

крупносерийное |

4 |

1 |

|

массовое |

2 |

0,5 |

Запас готовых узлов у сборочных мест – на 1 – 2 дня.

Грузонапряженность площади пола для промежуточных складов принимается меньшей, чем в цеховом складе материалов, так как большинство готовых деталей хранится на стеллажах или на специальных подставках, столах и в таре. Готовые детали должны храниться бережно и аккуратно, поэтому допускаемую грузонапряженность следует принимать равной:

при удельном весе материалов более 4:

- 1 т на 1 м2 для мелких и средних деталей;

- 1,5 т на 1 м2 для крупных;

при удельном весе материалов до 4 – соответственно 0,4 и 0,6 на 1 м2.

При детальном проектировании площадь промежуточного склада Sмо определяют по той же формуле (7.8), что и для цехового склада материалов и заготовок, только в этом случае Qч – чистый вес всех деталей, обработанных в механическом цехе в течение года, т. Коэффициент использования площади склада равен 0,4.

При укрупненном проектировании площадь склада определяется в процентном соотношении от площади станочного отделения, которая составляет по ряду выполненных проектов примерно 10 % от площади станочного отделения цеха.

Межоперационный склад предназначается для хранения деталей при переходе от одной операции к другой и проектируются только при непоточном производстве для заготовок, прошедших контроль после предыдущей обработки и ожидающих отправки на следующую операцию.

Площадь межоперационного склада надо рассчитывать не по чистому весу, как это делается для окончательно обработанных деталей, а по среднему, который можно примерно (с некоторым запасом) принимать на 7 – 8 % больше чистого веса исходя из того, что отход материала при обработке равен в среднем 15 % и что половина отхода снимается за первую обдирочную операцию. Кроме того, необходимо учитывать , после скольких операций заготовки будут заходить для хранения на склад. В среднем для серийного машиностроения можно считать, что после 5 – 6 операций заготовки будут заходить на склад. Срок нахождения этих деталей на складе (t) за время выполнения всех операций должен быть возможно малый:

- при единичном производстве принимается 6 дней:

- при мелкосерийном – 6;

- при серийном – 4;

- при крупносерийном – 2 дня.

Грузонапряженность (qcp) площади пола для хранения деталей между операциями обработки принимают равной:

• при удельном весе материалов более 4:

- для мелких и средних деталей 0,9 т /м2;

- для крупных деталей – 1,7 т /м2;

• при удельном весе до 4 – соответственно 0,3 и 0,6 т /м2.

Исходя из этого площадь межоперационного склада определяется расчетным путем по формуле:

![]() , (7.9)

, (7.9)

где Qч – чистый вес готовых деталей, т; kо – коэффициент, учитывающий вес отходов за прошедшие операции обработки; t – количество дней нахождения деталей на складе за каждый заход; i – среднее количество операций, после которых детали будут заходить на склад (между операциями обработки); Ф – количество рабочих дней в году; qcp – средняя грузонапряженность площади склада в тоннах на 1 м2; kи – коэффициент использования площади склада, учитывающий площади, занятые под проходы и проезды (равен примерно 0,4).

Для достижения прямого и кратчайшего пути движения материалов и заготовок к соответствующим группам станков склад материалов (ЦСМЗ) располагают в начале цеха; при этом он может размещаться:

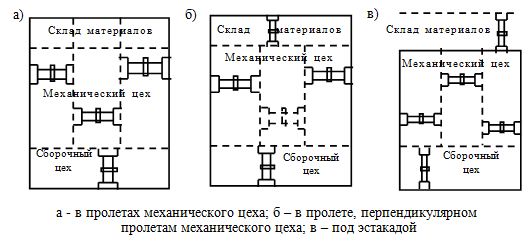

Рис. 7.1. Расположение цехового склада материалов и заготовок

1) в начале цеха поперек пролетов здания (рис. 7.1, а);

2) в отдельном пролете, перпендикулярном к пролетам механического цеха (рис. 7.1, б);

3) под эстакадой, примыкающей к зданию цеха, расположенной перпендикулярно его пролетам (рис. 7.1, в).

Последние два способа расположения применяются для складов заготовок и материалов при крупных цехах на заводах тяжелого машиностроения. При первых двух способах расположения складов материалы и заготовки располагаются на складе соответственно тем пролетам, в которые они должны пойти на обработку, причем в пределах каждого пролета они сортируются по типам и размерам машин. Прутковый материал хранится или горизонтально (в штабелях, стойках, клеточных и крючковых стеллажах) или вертикально (в пирамидальных стеллажах).

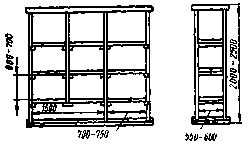

Рис. 7.2. Полочный стеллаж

Крупные поковки и отливки хранятся на полу отдельными штуками или в штабелях: поковки среднего размера могут храниться в штабелях на полу, мелкие – на полочных стеллажах. Высота штабелей и стеллажей принимается до 2,5 м (рис. 7.2).