Разработка планировки – весьма сложный и ответственный этап проектирования, когда одновременно должны быть решены вопросы осуществления технологических процессов, организации производства и экономики, техники безопасности, выбора транспортных средств, механизации и автоматизации производства, научной организации труда и производственной эстетики.

Планировка цеха – это графическое изображение на плане и разрезах цеха оборудования, подъемно-транспортных устройств и других средств, необходимых для выполнения и обслуживания технологического процесса.

Существуют следующие способы выполнения планировок:

1. Темплетный. Используются темплеты – шаблоны из ватмана или картона, выполненные заводским способом. На темплетах указывается модель станка и масштаб (обычно 1:100). В таком же масштабе выполняется и планировка здания цеха. На темплете также указывается место рабочего, расположение инструментальных тумбочек, столов и другой организационной оснастки.

2. Макетный. Используются объемные макеты из пластмассы или гипса. Этот способ достаточно дорогой и используется при размещении оборудования специфического производства.

При разработке планировок следует учитывать следующие основные требования:

1. Оборудование в цехе необходимо размещать в соответствии с принятой организационной формой технологических процессов. При этом нужно стремиться к расположению производственного оборудования в порядке последовательности выполнения технологических операций обработки и контроля.

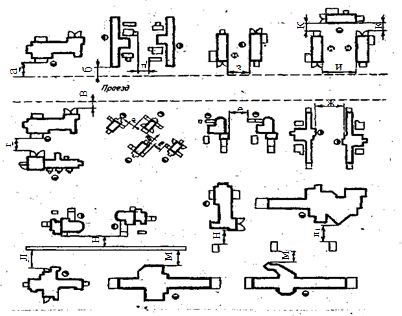

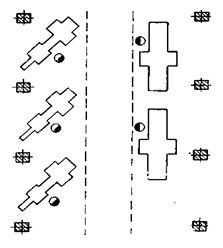

2. Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы: возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов; удобство уборки отходов. При этом необходимо обеспечить установленные нормами расстояния между оборудованием (табл. 5.1) при различных вариантах их размещения (рис. 5.1), а также ширину проездов.

3. Планировку оборудования необходимо увязывать с применяемыми подъемно-транспортными средствами. В планировках предусматривают кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

4. Планировка должна быть «гибкой», т.е. необходимо предусматривать возможность перестановки оборудования при изменении технологических процессов.

5 Планировкой должны быть предусмотрены рабочие места для руководящего инженерно-технического персонала; следует предусматривать возможность применения механизированного и автоматизированного учета и управления.

Таблица 5.1 Нормы расстояний станков от проезда, между станками, а также от станков до стен и колонн здания, мм

|

Расстояние (см. рис. 5.1) |

Наибольший габаритный размер станка в плане, мм, не более |

||

|

1800 |

4000 |

8000 |

|

|

От проезда до: · фронтальной стороны станка (а) · боковой стороны станка (б) · тыльной стороны станка (в) |

1600/1000 500 500 |

1600/1000 500 500 |

2000/1000 700/500 500 |

|

Между станками при расположении их: · «в затылок» (г) · тыльными сторонами друг к другу (д) · боковыми сторонами друг к другу (е) · фронтальными сторонами друг к другу и при обслуживании одним рабочим: одного станка (ж) двух станков (з) по кольцевой схеме (и) |

1700/1400 700 900 2100/1900 1700/1400 2500/1400 |

2600/1600 800 900 2500/2300 1700/1600 2500/1600 |

2600/1800 1000 1300/1200 2600 - - |

|

От стен колонн до: · фронтальной стороны станка л л1 · тыльной стороны станка (м) |

1600/1300 1300 700 |

1600/1500 1300/1500 800 |

1600/1500 1500 900 |

|

Примечания 1. Расстояние между станками (к) при размещении их по кольцевой схеме принимается не менее 700 мм. Расстояние от колонн до боковой стороны станков (н) установлено 1200/900. 2. В знаменателе приведены нормы расстояний для цехов крупносерийного и массового производства, когда они отличаются от соответствующих норм для условий единичного и среднесерийного производства. |

|||

При планировке оборудование размещается, исходя из удобства работы и обслуживания, эстетических соображений, норм технологического проектирования с соблюдением требований техники безопасности и охраны труда.

Все оборудование делится на мелкое (до 1 т), среднее (от 1 до 10 т) и крупное (от 10 до 100 т). Аналогичное деление используется, исходя из наибольшего габаритного размера станка (см. табл. 5.1).

При определении расстояний между станками, от станков до стен и колонн здания нужно учитывать следующее:

1) Нормы расстояний даны от наружных габаритных размеров станков, включающих крайние положения движущихся частей и открытых дверок станка, стоек и шкафов управления;

2) при разных размерах двух рядом стоящих станков расстояние между ними принимается по большему из этих станков

1) при обслуживании станков мостовыми кранами или кран-балками расстояние от стен и колонн до станков принимают с учетом возможности обслуживания станков при крайнем положении крюка мостового крана;

Рис. 5.1. Схемы расстановки станков

2) нормами расстояний не учитываются места для расположения конвейеров для уборки стружки, тумбочек, ящиков для расположения заготовок;

3) в зависимости от условий планировки, монтажа и демонтажа станков нормы расстояний могут быть, при соответствующем обосновании, увеличены.

4) для тяжелых и уникальных станков (габаритом свыше 16000 х 6000 мм) необходимые расстояния устанавливаются применительно к каждому конкретному случаю;

Планировку оборудования разрабатывают на основе компоновочного плана. Так же, как и для компоновки, при разработке планировки вычерчивают в соответствующем масштабе план цеха или отделения с изображением строительных элементов.

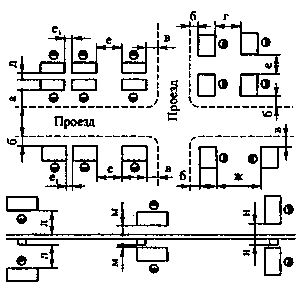

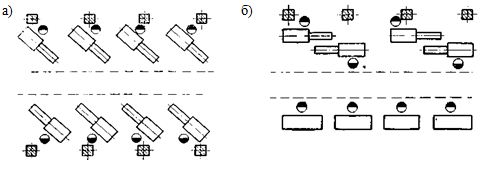

Возможные варианты размещения стационарных рабочих мест сборки для условий единичного, мелкосерийного и среднесерийного производства показаны на рис. 5.2, а в табл. 5.2 приведены нормы на их размещение.

На планировке необходимо показать следующее:

· строительные элементы – стены наружные и внутренние, колонны, перегородки (с указанием их типа), дверные и оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, люки, галереи и т.п.;

· технологическое оборудование и основной производственный инвентарь –станки, машины и прочие виды оборудования (включая резервные места), плиты, верстаки, стенды, складочные площадки материалов, заготовок, полуфабрикатов и места для контроля деталей (при необходимости), магистральные, межцеховые и внутрицеховые проезды;

Рис. 5.2. Схемы размещения рабочих мест сборки

· подъемно-транспортные устройства: мостовые, балочные, консольные и прочие краны (с указанием их грузоподъемности), конвейеры, рольганги, монорельсы, подъемники, рельсовые пути;

· вспомогательные помещения и мастерские, склады, кладовые, трансформаторные подстанции, вентиляционные камеры, а также конторские помещения и санитарные узлы, находящиеся в цехе.

· местоположение рабочего;

· необходимые разрезы с указанием размеров

· указывается ширина пролетов и шаг колонн, расстояние от стен и колонн до станков и расстояние между станками; площади всех помещений; нумерация оборудования с расшифровкой в спецификации (оборудование нумеруют сквозной порядковой нумерацией последовательно слева направо затем сверху вниз).

Подъемно-транспортное оборудование в малых цехах с несложным транспортом нумеруют после технологического оборудования.

Таблица 5.2 Нормы расстояний для размещения сборочных рабочих мест, мм,

|

Расстояние |

Рабочая зона с одной стороны |

Рабочая зона вокруг объекта |

|

|

Габаритные размеры собираемого изделия, мм |

|||

|

До 650×250 |

До 1250х750 |

До 2500×1000 |

|

|

От проезда до: · фронтальной стороны стола (а) · тыльной стороны стола (б) · боковых сторон столов (в) |

1500/1000 500 1250/1000 |

2250/1000 1000/750 1000 |

2250/1500 1000/900 1000 |

Продолжение таблицы 5.2

|

Между сборочными местами при взаимном расположении: · «в затылок» (г) · тыльными сторонами (д) · боковыми сторонами (е) · боковыми сторонами (е1) · фронтальными сторонами (ж) |

|||

|

1750/1000 0 1500/750 0 2750/2000 |

2750/1700 1500/1000 |

||

|

1500/750 1500/750 |

1500/1200 1500/1200 |

||

|

3500/2500 |

|||

|

От стен и колонн до: · фронтальной стороны стола (л) · тыльной стороны стола (м) · боковой стороны стола (н) |

|||

|

1500/1300 |

1750/1500 |

||

|

0 |

1000/750 | 1000/900 |

||

|

750 |

|||

|

Примечания: 1. В знаменателе приведены нормы для среднесерийного производства, если они отличаются от единичного и мелкосерийного производства. 2. В нормы не включены площади для складирования деталей и сборочных узлов. |

|||

На планировке цеха используются условные обозначения, наиболее употребляемые из которых приведены в таблице (1.1).

Металлорежущие станки участков или линий могут быть расположены одним из двух способов: по типам оборудования или по ходу технологического процесса, т.е. в порядке выполнения операций.

По типам оборудования станки располагают только в небольших цехах единичного и мелкосерийного производства при малых массах и габаритах обрабатываемых деталей, а также для обработки отдельных деталей в серийном производстве. В этих случаях создают участки однородных станков: токарных, сверлильных, фрезерных, шлифовальных и т.п.

По ходу технологического процесса станки располагают в цехах серийного и массового производства так, чтобы не было возвратных движений грузопотоков.

При размещении станков в цехе руководствуются следующими правилами и приемами.

1) Участки, занятые станками, должны быть, по возможности, наиболее короткими. В машиностроении длина участков составляет 40 – 80 м. Зоны заготовок и готовых деталей включаются в длину участка.

2) Технологические линии на участках располагают как вдоль пролетов, так и поперек их.

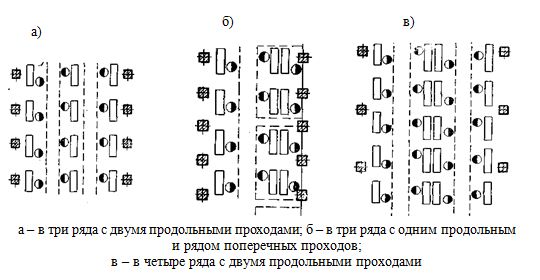

3) Станки вдоль участка могут быть расположены в два, три и более рядов. При расположении станков в два ряда между ними оставляется проход для транспорта. При трехрядном расположении станков может быть два (рис. 5.3, а) или один проход (рис. 5.3, б). В последнем случае продольный проход образуется между одинарным и сдво-енным рядами станков. Для подхода к станкам сдвоенного ряда (станки расположены друг к другу тыльными сторонами), находящимся у колонн, между станками оставляют поперечные проходы. При расположении станков в четыре ряда вдоль участка устраивают два прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посредине (рис. 5.3, в).

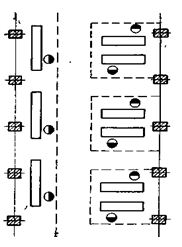

4) Станки располагают по отношению к проезду вдоль, поперек (рис. 5.4.) и под

углом (рис. 5.5, 5.6, а). Наиболее удобное расположение – вдоль проезда и при обращении станков к проезду фронтом. При поперечном расположении станков затруднено их обслуживание (подача заготовок, обмен инструментов, приемка деталей

и т.д.), так как приходится предусматривать поперечные проходы для доставки деталей на тележках или электрокарах к рабочим местам. Для лучшего использования площади револьверные станки, автоматы и другие станки для обработки прутковых материалов, а также протяжные, расточные, продольно-фрезерные и продольно-шлифовальные станки располагают под углом. Станки для прутковой работы ставят загрузочной стороной к проезду, а другие станки так, чтобы сторона с приводом была обращена к стене или колоннам, что удобнее для складирования заготовок и исключает поломку привода при транспортировке деталей. Станки для прутковой работы размещают также в шахматном порядке (рис. 5.6, б), причем в этом случае необходимо обеспечить возможность подхода к ним с двух сторон.

Рис. 5.3. Расположение станков в пролете:

Рис. 5.4. Продольное и поперечное расположение станков в пролете

Рис. 5.5. Расположение расточных станков под углом и продольно-строгальных вдоль пролета

Станки по отношению друг к другу располагают фронтом, «в затылок» и тыльными сторонами. При расположении станков вдоль участка более выгодно используется площадь с тыльным расположением станков.

1) Крупные станки не следует устанавливать у окон, так как это приводит к затемнению цеха.

Ширина магистральных проездов межцеховых перевозок выбирается от 4500 до 5500 мм.

Рис. 5.6. Расположение токарно-револьверных станков

Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (в миллиметрах) составляет:

ü при одностороннем движении А = Б + 1400;

ü при двустороннем движении А = 2Б + 1600;

ü для робокар при одностороннем движении А = Б + 1400,

где Б – ширина груза, мм.

Ширина пешеходных проходов принимается равной 1400 мм. Зона рабочего (от фронтальной стороны станка до затылка рабочего) принимается равной 800 мм.

Если станки расположены у стен, что усложняет уборку с проезда механизированными средствами, необходимо вдоль стены предусмотреть проезд шириной 3000 мм. В проездах рекомендуют применять одностороннее движение; двустороннее допускается только тогда, когда обоснована его необходимость.

При разработке планировки следует рационально использовать не только площадь, но и весь объем цеха и корпуса. Высоту здания необходимо использовать для

размещения подвесных транспортных устройств, а также проходных складов деталей и сборочных единиц, инженерных коммуникаций и т.д.

Места поперечных разрезов рекомендуется выбирать так, чтобы можно было показать высоту пролета, перегородки, антресоли, каналы и т.п. Плоскость разрезов при пересечении со стенами должна проходить по проемам (окнам, дверям, воротам). В плоскостях разрезов допускаются переломы под прямым углом. Линия разреза указывается на плане согласно требованиям единой системы конструкторской документации (ЕСКД). На чертеже разрезы размещают так, чтобы горизонтальные линии в натуре были параллельны нижней кромке чертежа, не зависимо от места разреза на плане. Элементы здания на технологической планировке можно не штриховать. Строительные размеры конструкций здания, оконных и дверных проемов и т.п. на технологических планировках не указывают.