Установка заготовок в призму

Существует две схемы установки заготовок в призму:

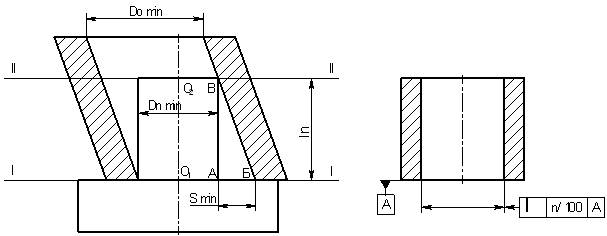

· установка в длинную призму (рис. 4.12);

· установка в короткую призму (рис. 4.13).

Погрешности базирования осевых размеров заготовок, получаемых от опорной (см. рис. 4.12, точка 5) или установочной базы (см. рис. 4.13, точки 1, 2, 3), а также размеров, получаемых от вертикальной оси симметрии заготовок, равны нулю, поскольку в этих случаях выполняется принцип совмещения баз.

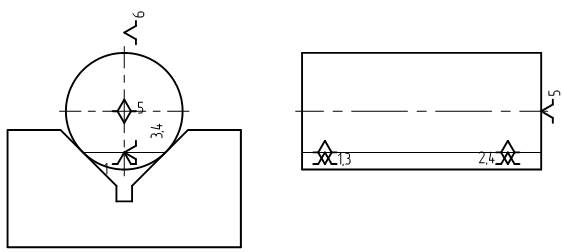

Рис. 4.12. Схема базирования в длинную призму:

опорные точки 1, 2, 3, 4 – двойная направляющая скрытая база; точка 5 – явная опорная база; точка 6 – опорная скрытая база

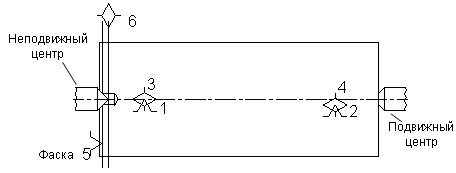

Рис. 4.13. Схема базирования заготовки в короткую призму:

точки 1,2,3 – явная установочная база; точки 4, 5 – двойная опорная скрытая база; точка 6 – опорная скрытая база

Погрешность базирования размера, получаемого вдоль третьей координатной оси заготовки, определяется допуском на диаметр заготовки, выбором технологической базы при получении этого размера, а также углом призмы (α).

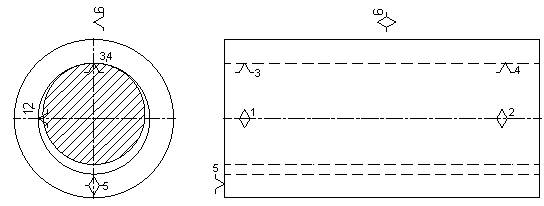

Возможны три схемы задания этого размера (рис. 4.14):

· технологическая база – нижняя точка наружной поверхности заготовки (h1);

· технологическая база – верхняя точка наружной поверхности заготовки (h2);

· технологическая база – ось заготовки (h3).

Во всех случаях погрешность базирования размеров h равна:

![]() ,

,

где TD – допуск на диаметр заготовки; К – коэффициент, зависящий от схемы простановки размера (рис. 4.14) и угла призмы α.

Рис. 4.14. Схемы простановки размеров при базировании заготовки в призмы

Стандартные призмы изготавливают с углами 60°, 90°, 120° и 180°. Коэффициент К определяется по следующим формулам:

![]() ;

;

![]() ;

;

![]() .

.

Как видно из этих формул, чем больше угол α, тем меньше погрешность базирования. При этом установка цилиндрической заготовки на плоскость рассматривается, как схема базирования в призму с углом 180°.

Установка заготовок на оправку

Существует две группы схем установки заготовок на оправки:

1) установка на неразжимную оправку;

2) установка на разжимную оправку.

В обоих случаях существуют варианты установки на длинную и короткую оправки, следовательно, выделяются четыре схемы базирования на оправки.

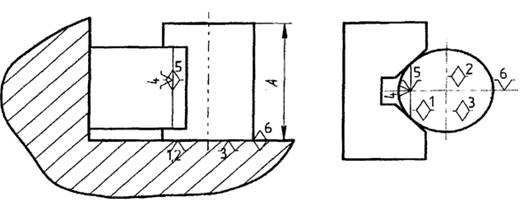

При установке заготовки на длинную неразжимную оправку (рис. 4.15) имеется комплект из трёх баз. Опорные точки 1, 2, 3, 4 – двойная направляющая явная база; точка 5 – явная опорная база; точка 6 – опорная скрытая база.

При установке заготовки на короткую неразжимную оправку (рис. 4.16) имеется комплект из трёх баз – двух явных и одной скрытой. Опорные точки 1, 2, 3 – явная установочная база; точки 4, 5 – явная двойная опорная база; точка 6 – опорная скрытая база. При этом технологической базой является ось оправки, а конструкторской – ось посадочного отверстия заготовки. Это означает, что не соблюдается принцип совмещения баз, а это приводит к возникновению погрешности базирования.

Рис. 4.15. Схема базирования на длинной неразжимной оправке

Погрешность базирования осевых размеров, получаемых от технологических баз (рис. 4.15, 4.16), равна нулю:

![]() .

.

Погрешность базирования радиальных размеров определяется величиной несовмещения конструкторской и технологической баз:

![]() ,

,

где ![]() – наибольший зазор между отверстием заготовки и оправкой.

– наибольший зазор между отверстием заготовки и оправкой.

Различие между длинной и короткой оправками определяется погрешностями относительных поворотов поверхностей заготовки, длиной оправки и величиной зазора в сопряжении (рис. 4.17).

Рассмотрим предельный случай: деталь опирается на торец и направляется по оправке, осуществляется контакт в двух сечениях. В этом случае минимальный зазор между пальцем и отверстием равен:

АБ = S.

Обозначим:

· длину пальца:

АВ – ![]() ;

;

· отклонение от перпендикулярности на длине 100 мм

n/100 = АБ/АВ.

Зазор между пальцем и отверстием определим по следующему соотношению:

![]() .

.

Если ![]() , то заготовка устанавливается по схеме с короткой оправкой, в противном случае – заготовка устанавливается на длинную оправку.

, то заготовка устанавливается по схеме с короткой оправкой, в противном случае – заготовка устанавливается на длинную оправку.

Рис. 4.16. Схема базирования заготовки на короткой

При установке на длинную и короткую разжимные оправки приспособление позволяет выбрать зазор между посадочным отверстием заготовки и оправкой, и, тем самым, совместить технологическую базу (ось оправки) с конструкторской базой заготовки (осью посадочного отверстия). В принципе схемы базирования остаются теми же самыми, что и при базировании на неразжимную оправку, но отсутствует зазор между оправкой и отверстием заготовки. В этом случае погрешности базирования осевых размеров, получаемых от технологических баз, равны нулю. Погрешности базирования радиальных размеров также равны нулю.

Рис. 4.17. Определение варианта схемы базирования на оправку

Установка заготовок в центрах

Центровые отверстия представляют собой искусственные технологические базы, призванные материализовать геометрическую ось заготовки.

Используется две схемы базирования заготовок в центрах:

1) установка с передним жестким центром;

2) установка с передним плавающим центром.

Рис. 4.18. Базирование в центрах с передним жестким центром

Схема базирования заготовки в центрах с передним жестким центром (рис. 4.18) реализуется с помощью устройства, называемого «поводковый патрон». Левым центровым отверстием заготовка устанавливается на жестко закрепленный центр поводкового патрона. Справа заготовка поджимается подвижным центром задней бабки. Тем самым заготовка лишается пяти степеней свободы: двойная направляющая база (опорные точки 1, 2, 3, 4), реализованная центровыми отверстиями, лишает заготовку четырех степеней свободы, жесткий левый центр обеспечивает опорную базу (точка 5) вдоль оси заготовки. Шестой степени свободы лишает установка на деталь хомутика для передачи крутящего момента (точка 6).

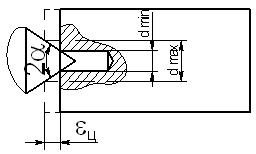

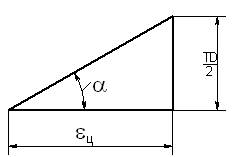

При сверлении центровых отверстий возникает погрешность зацентровки. Центровое отверстие может быть глубже или мельче на величину погрешности зацентровки (εц). Кроме того, угол конической поверхности центрового отверстия (2α), как правило, не совпадает с углом центра (рис. 4.19, 4.20). Все это приводит к неопределенности базирования.

В зоне контакта центра с центровым отверстием погрешность установки в центрах (![]() ) определяется следующим образом:

) определяется следующим образом:

![]() ;

;

![]() .

.

Рис. 4.19. Возникновение погрешности зацентровки

Рис. 4.20. Определение погрешности зацепления

Достоинством схемы базирования заготовки в центрах с передним плавающим центром (рис. 4.21) является отсутствие подвижных элементов и зазоров в поводковом патроне, что обеспечивает высокую жесткость технологической системы. В результате диаметральные размеры обрабатываемой детали могут быть получены с высокой точностью. Данная схема используется практически на всех круглошлифовальных станках для окончательной обработки цилиндрических поверхностей заготовок. Схема реализуется посредством самозажимного патрона. Этот патрон имеет передний подвижный подпружиненный центр, который утапливается в отверстие патрона при поджиме заготовки задним центром до упора торцевой поверхности заготовки в плоскость патрона.

Рис. 4.21. Базирование в центры с передним плавающим центром

При данной схеме установки заготовка получает двойную направляющую базу (см. рис. 4.21, опорные точки 1, 2, 3, 4), вращение заготовки (опорная точка 6) передается кулачками самозажимного патрона. Технологической базой при получении осевых размеров детали является торец заготовки (опорная точка 5). Тем самым компенсируется погрешность зацентровки и выполняется принцип совмещения баз. Погрешности базирования как осевых, так и радиальных размеров детали равны нулю.

Вместе с тем наличие переднего подвижного центра и зазора между центром и отверстием патрона снижает жесткость технологической системы и уменьшает точность получения радиальных размеров по сравнению с точностью размеров, получаемых по предыдущей схеме.

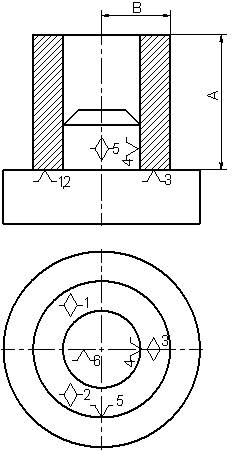

Установка заготовок в самоцентрирующих устройствах

Схема базирования заготовки в самоцентрирующих устройствах не зависит от конструкции этих устройств (трехкулачковый патрон, цанговый патрон, устройство с гидропластом и т.п.). Самоцентрирующие устройства лишают заготовку пяти степеней свободы, материализуя двойную направляющую базу – ось вращения заготовки, и опорную базу (передавая заготовке крутящий момент при обработке). Шестая точка – опорная база, находится:

1) либо на свободном торце заготовки:

- при обработке на универсальных токарно-винторезных станках, оснащенных трехкулачковым патроном, линейные размеры замеряются от свободного торца;

- при обработке на токарных прутковых автоматах, оснащенных цанговым патроном, первым переходом обработки является подача прутка до упора;

2) либо располагается на торцевой поверхности патрона, до упора в которую устанавливается заготовка (при обработке на токарных станках с ЧПУ, оснащенных самоцентрирующими патронами специальных конструкций).

Теоретически погрешности базирования как осевых, так и радиальных размеров равны нулю. Однако ввиду того, что самоцентрирующие патроны любой конструкции представляют собой сложные устройства, содержащие большое количество подвижных деталей, стыков, зазоров, их использование ведет к возникновению значительной погрешности установки. Поэтому данная схема установки используется либо в мелкосерийном и единичном производстве (где требуется большая универсальность приспособлений), либо при обработке всей детали с одной установки (на токарных прутковых кулачковых автоматах), либо там, где не требуется высокая точность обработки.