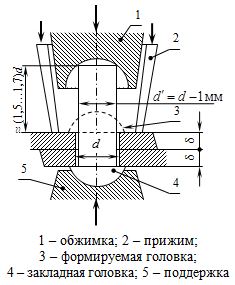

Заклепочное соединение относится к неразъемным соединениям. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей. Соединение образуют расклепыванием стержней заклепок, вставленных в отверстия деталей (рис. 3.1). При расклепывании вследствие пластических деформаций образуется замыкающая головка, а стержень заклепки заполняет зазор в отверстии. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали. Относительному сдвигу деталей оказывают сопротивление стержни заклепок и частично силы трения в стыке.

Рис. 3.1. Формирование заклепочного соединения

Отверстия в деталях продавливают или сверлят. Сверление менее производительно, но обеспечивает повышенную прочность. При продавливании листы деформируются, по краям отверстия появляются мелкие трещины, а на выходной стороне отверстия образуется острая кромка, которая может вызвать подрез стержня заклепки. Поэтому продавливание иногда сочетают с последующим рассверливанием.

Клепку (осаживание стержня) можно производить вручную или машинным способом (пневматическими молотками, прессами и т.п.). Машинная клепка дает соединения повышенного качества, так как она обеспечивает однородность посадки заклепок и увеличивает силы сжатия деталей. Стальные заклепки малого диаметра (до 8…10 мм) и заклепки из цветных металлов ставят без нагрева (холодная клепка). Стальные заклепки диаметром больше 8…10 мм ставят горячим способом (горячая клепка). Нагрев заклепок перед постановкой облегчает процесс клепки и повышает качество соединения (достигаются лучшее заполнение отверстия и повышенный натяг в стыке деталей, связанный с тепловыми деформациями при остывании).

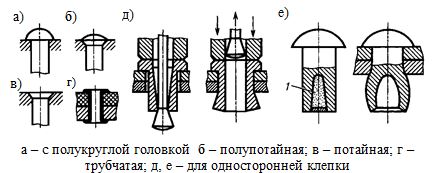

Рис. 3.2. Типы заклепок

В зависимости от конструкции соединения применяют заклепки различных типов, геометрические размеры которых стандартизированы (рис. 3.2). Если нет доступа к замыкающей головке (например, пустотелое крыло самолета), то применяют заклепки для односторонней клепки. Например, замыкающая головка может образовываться при протягивании конической оправки через коническое отверстие заклепки (рис. 3.2, д) или взрывом заряда 1 (рис. 3.2, е). Использование в конструкции той или иной формы головки определяется преимущественно эксплуатационными требованиями (аэродинамическими и т.п.).

По назначению заклепочные соединения разделяют на прочные (силовые), плотные (герметичные) и прочноплотные.

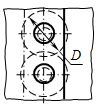

Рис. 3.3. Зона действия заклёпки

Прочными называют соединения, основная задача которых состоит в передаче нагрузки (например, металлоконструкции машин, строительные сооружения). Плотные соединения должны обеспечивать главным образом герметичность конструкций (например, топливных баков и др.). Прочноплотные соединения служат как для передачи нагрузки, так и для обеспечения герметичности конструкций. Ранее они применялись в паровых котлах, резервуарах, баках и других устройствах. Ныне их используют в авиа- и судостроении, обеспечивая иногда плотность с помощью клея.

Каждая заклепка имеет свою зону действия (D) (рис. 3.3), на которую распространяются деформации сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение будет плотным. Для обеспечения плотности шва иногда выполняют чеканку (пластическое деформирование листов, например, пневматическими молотками) вокруг заклепок и по кромкам листов.

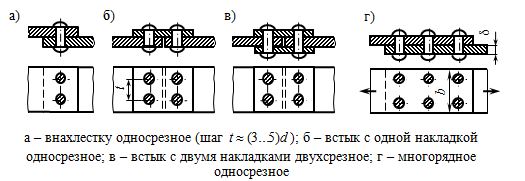

По конструктивному признаку различают заклепочные соединения внахлестку и встык, однорядные и многорядные, односрезные и многосрезные (рис. 3.4).

Рис. 3.4. Виды заклепочных соединений

Область практического применения заклепочных соединений ограничивается следующими случаями:

1) соединения деталей, материал которых не сваривается или плохо сваривается;

2) соединения в конструкциях, где важно растянуть во времени развитие процесса разрушения. Например, разрушение одной или нескольких из тысяч заклепок крыла самолета еще не приводит к его разрушению, но уже может быть обнаружено и устранено при контроле и ремонте. В сварных соединениях образование трещин сопровождается высокой концентрацией напряжений, что приводит к ускорению процесса разрушения;

3) соединения, в которых нагрев при сварке недопустим из-за опасности отпуска термообработанных деталей или коробления окончательно обработанных точных деталей;

4) соединения в автомобилестроении для рам грузовых машин.

Основные недостатки соединений связаны с невысокой технологичностью и высокой трудоемкостью изготовления, а также сложностью контроля качества.