Требуется определить габаритные размеры цилиндрической косозубой двухпоточной передачи по данным примера (см. подразд. 7.4). Частота вращения шестерни ![]() об/мин. Срок службы привода LГ = 20 лет лет. Режим работы – постоянный. Коэффициент годового использования КГ = 0,6. Коэффициент суточного использования Кс = 0,7. Привод – реверсивный.

об/мин. Срок службы привода LГ = 20 лет лет. Режим работы – постоянный. Коэффициент годового использования КГ = 0,6. Коэффициент суточного использования Кс = 0,7. Привод – реверсивный.

Решение:

1. Срок службы привода

Определяем срок службы привода в часах по формуле:

![]() ;

;

![]() ч.

ч.

2. Выбор материала зубчатых колес

В качестве материала зубчатых колес по табл. 9.2 выбираем сталь 40ХН, термообработка У+ТВЧ. Механические характеристики материала заносим в табл. 9.15.

Таблица 9.12 Механические характеристики сталей

|

Марка стали |

Dпред, мм |

Sпред, мм |

Термообработка |

Твердость заготовки |

|

|

поверхности |

сердцевины |

||||

|

40ХН |

200 |

125 |

У + ТВЧ |

48…53 HRC |

269…302 НВ |

3. Расчет допускаемых контактных напряжений

Определяем предел контактной выносливости материала шестерни и колеса по формуле (см. табл. 9.3):

![]() МПа.

МПа.

Для колес с поверхностным упрочнением зубьев (поверхностная закалка ТВЧ, цементация, азотирование) ![]() . Принимаем

. Принимаем ![]() .

.

Для постоянного режима нагружения эквивалентное число циклов перемен напряжений материалов шестерни и колеса определяем по формуле:

![]() ;

;

![]() ;

;

![]() .

.

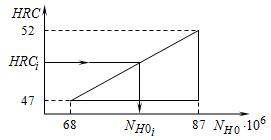

Рис. 9.14. К определению базового числа циклов перемен напряжений

По табл. 9.4 в зависимости от средней твердости методом линейной интерполяции определяем базовое число циклов перемен напряжений материалов шестерни и колеса. Из подобия треугольников (рис. 9.11) имеем:

![]() ;

;

![]() ;

;

![]() .

.

Поскольку ![]() и

и ![]() <

< ![]() коэффициенты долговечности принимаем равными

коэффициенты долговечности принимаем равными ![]() .

.

Определяем допускаемое контактное напряжение:

![]() ;

; ![]() Мпа.

Мпа.

4. Проектный расчет на контактную выносливость. Определение основных геометрических параметров передачи

По табл. 9.5 назначаем коэффициент ширины колеса по межосевому расстоянию:

![]() .

.

По табл. 9.6 в зависимости от расположения колеса относительно опор предварительно выбираем коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца. По условию задачи оно несимметричное (см. рис. 7.5), поэтому выбираем:

![]() .

.

Определяем по формуле 9.14 межосевое расстояние:

![]() мм.

мм.

Принимаем стандартное значение ![]() мм (см. подразд. 9.8).

мм (см. подразд. 9.8).

Определяем модуль зацепления по следующей рекомендации:

![]() ;

;

![]() мм

мм

Из полученного интервала модулей выбираем стандартное значение (см. подразд. 9.8):

![]() .

.

Определяем ширину зубчатого венца колеса:

![]() ;

; ![]() мм.

мм.

Принимаем из ряда нормальных линейных размеров (ГОСТ 6636-69) ширину зубчатого венца колеса ![]() мм.

мм.

Определяем минимальный угол наклона зубьев:

![]() ;

;

![]() .

.

Определяем суммарное число зубьев:

![]() ;

;

![]() .

.

Принимаем ![]() .

.

Уточняем угол наклона зубьев по формуле (9.8):

![]() ;

; ![]() .

.

Определяем по формулам (9.10) число зубьев шестерни и колеса:

![]() ;

; ![]() .

.

Уточняем передаточное число:

![]() ; ;

; ;![]() ;

;

![]() ;

; ![]() .

.

Определяем по формулам (9.6) делительные диаметры:

![]() мм;

мм; ![]() мм.

мм.

По формуле (9.1) проверяем межосевое расстояние:

![]() .

.

Определяем диаметры вершин и впадин зубьев:

![]() ;

; ![]() ;

;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм.

мм.

5. Проверочный расчет на контактную выносливость

Поверочный расчет на контактную выносливость проводим по формуле (9.15)

.

.

Коэффициент ![]() при суммарном коэффициенте смещения

при суммарном коэффициенте смещения ![]() . При изготовлении зубчатых колес из сталей коэффициент

. При изготовлении зубчатых колес из сталей коэффициент ![]() МПа1/2.

МПа1/2.

Для косозубой цилиндрической передачи при коэффициенте осевого перекрытия ![]() коэффициент

коэффициент ![]() определяем по формуле:

определяем по формуле:

![]() .

.

Для цилиндрических передач, изготовленных без смещения, коэффициент торцевого перекрытия определяем по формуле:

![]() ;

;

![]() ;

;

![]() .

.

Удельную окружную силу определяется по формуле:

![]() .

.

Определяем окружное усилие:

![]() ;

; ![]() .

.

Значение коэффициента ![]() определяем по табл. 9.7 в зависимости от степени точности передачи. Степень точности назначаем по табл. 9.8 в зависимости от окружной скорости:

определяем по табл. 9.7 в зависимости от степени точности передачи. Степень точности назначаем по табл. 9.8 в зависимости от окружной скорости:

![]() ;

; ![]() м/с,

м/с,

следовательно, степень точности – 9; ![]() .

.

Значение коэффициента ![]() определяем по табл. 9.6 в зависимости от значения коэффициента ширины зубчатого венца:

определяем по табл. 9.6 в зависимости от значения коэффициента ширины зубчатого венца:

![]() ;

; ![]() ;

; ![]() .

.

Значение коэффициента ![]() назначаем по табл. 9.9;

назначаем по табл. 9.9; ![]()

![]() ;

;

![]() .

.

6. Определение допускаемых напряжений изгиба

Допускаемые напряжения изгиба при расчете на выносливость определяем отдельно для колеса и шестерни по формуле (9.13)

![]() .

.

При поверхностной закалке (40…56 HRC) предел выносливости ![]() , коэффициент безопасности

, коэффициент безопасности ![]() (см. табл. 9.3).

(см. табл. 9.3).

Для реверсивных передач при твердости НВ > 350 коэффициент ![]() .

.

Для поверхностно закаленных и азотированных сталей коэффициент, учитывающий размеры зубчатых колес, равен:

![]() ;

; ![]() .

.

При полировании коэффициент, учитывающий шероховатость переходной поверхности зубьев, равен ![]() (большие значения при улучшении и закалке ТВЧ). Принимаем

(большие значения при улучшении и закалке ТВЧ). Принимаем ![]() .

.

Коэффициент долговечности по напряжениям изгиба определяем по формуле:

![]() .

.

Здесь при НВ > 350 показатель степени кривой усталости ![]() ,

, ![]() ;

; ![]() – базовое число циклов перемен напряжений для всех сталей;

– базовое число циклов перемен напряжений для всех сталей; ![]() – эквивалентное число циклов перемен напряжений, которое определяется аналогично определению числа циклов

– эквивалентное число циклов перемен напряжений, которое определяется аналогично определению числа циклов ![]() .

.

Определяем эквивалентное число циклов перемен напряжений:

![]() ;

;

![]() .

.

Поскольку ![]() и

и ![]() коэффициенты долговечности принимаем равными

коэффициенты долговечности принимаем равными ![]() .

.

Определяем допускаемые напряжения изгиба:

![]() МПа.

МПа.

7. Проверочный расчет на выносливость при изгибе

Расчетные напряжения изгиба на переходной поверхности зубьев шестерни и колеса определяются по формуле:

![]() .

.

Коэффициент формы зуба (![]() ) определяем (см. рис. 9.12) в зависимости от эквивалентного числа зубьев шестерни (

) определяем (см. рис. 9.12) в зависимости от эквивалентного числа зубьев шестерни (![]() ) и колеса (

) и колеса (![]() ) (см. подразд. 9.12) и коэффициентов смещений

) (см. подразд. 9.12) и коэффициентов смещений ![]() и

и ![]() .

.

Эквивалентные числа зубьев шестерни и колеса определяем по формуле:

![]() ;

; ![]() ;

; ![]() .

.

Находим по рис. 9.11 при коэффициентах смещения шестерни и колеса ![]() значения коэффициентов формы зуба:

значения коэффициентов формы зуба:

![]() ;

; ![]() .

.

Коэффициент, учитывающий угол наклона зубьев, определяем по формуле:

![]() .

.

Коэффициент осевого перекрытия определяем по формуле:

![]() ;

; ![]() ;

;

![]() .

.

Коэффициент, учитывающий перекрытие работы зубьев, равен:

![]() ;

; ![]() .

.

Удельную окружную силу определяем по формуле:

![]() .

.

На основании результатов экспериментальных исследований передач с углом наклона зубьев ![]() значение коэффициента

значение коэффициента ![]() можно определить по формуле [3]:

можно определить по формуле [3]:

![]() ,

,

где ![]() – коэффициент высоты головки зуба (см. подразд. 9.1). Таким образом,

– коэффициент высоты головки зуба (см. подразд. 9.1). Таким образом,

![]() .

.

Значение коэффициента ![]() можно также принять равным значению коэффициента

можно также принять равным значению коэффициента ![]() (см. табл. 9.7).

(см. табл. 9.7).

Значения коэффициентов ![]() определяем по табл. 9.10 и 9.11. Для симметричного расположения колеса относительно опор при HB > 350

определяем по табл. 9.10 и 9.11. Для симметричного расположения колеса относительно опор при HB > 350 ![]() .

.

Таким образом, удельная окружная сила равна:

![]() .

.

Проверяем прочность зубьев шестерни и колеса по напряжениям изгиба:

![]() ;

;

![]() .

.