Пластическая деформация приводит металл в структурно неустойчивое состояние. В металле возникают внутренние напряжения. Деформирование металла сопровождается его упрочнением, или так называемым наклепом. Самопроизвольно должны происходить явления, возвращающие металл в более устойчивое структурное состояние.

К самопроизвольным процессам, которые приводят пластически деформированный металл к более устойчивому состоянию, относятся снятие искажения кристаллической решетки и другие внутризеренные процессы и образование новых зерен. Для снятия напряжений кристаллической решетки не требуется высокой температуры, так как при этом происходит незначительное перемещение атомов. Уже небольшой нагрев (для железа 300 – 400°С) снимает искажения решетки (рис. 3.7, б), а именно уменьшает плотность дислокаций в результате их взаимного уничтожения, слияния блоков, уменьшения внутренних напряжений, уменьшения количества вакансий и т.д.

Снятие искажений решетки в процессе нагрева деформированного металла называется возвратом, или отдыхом. В результате этого процесса твердость и прочность металла несколько понижаются (на 20 – 30 % по сравнению с исходными), а пластичность возрастает.

Одним из способов снятия внутренних напряжений при деформации материалов является рекристаллизация (рис. 3.7, в). Рекристаллизация, т.е. образование новых зерен, протекает при более высоких температурах, чем возврат и может начаться с заметной скоростью после нагрева выше определенной температуры. Чем выше чистота металла, тем ниже температура рекристаллизации. Чистые металлы имеют очень низкую температуру рекристаллизации: 0,2 Тпл.

После того, как рекристаллизация (I стадия) завершена, строение металла и его свойства становятся прежними (такими же, как и до деформации).

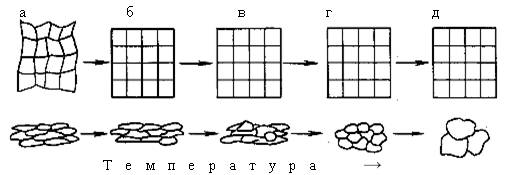

Рис. 3.7. Изменение строения нагартованного металла при нагреве:

а – исходная структура; б – возврат (отдых); в – рекристаллизация (I стадия);

г – рекристаллизация (II стадия); д –структура после рекристаллизации

Температура рекристаллизации имеет большое практическое значение. Чтобы восстановить структуру и свойства наклепанного металла (например, при необходимости продолжить обработку давлением путем прокатки, протяжки, волочения и т.п.), его надо нагреть выше температуры рекристаллизации. Такая обработка называется рекристаллизационным отжигом.

В соответствии с описанными процессами изменения строения наклепанного металла при его нагреве следует ожидать и соответствующего изменения его свойств. После отжига при температуре, несколько превышающей температуру рекристаллизации, твердость резко падает и достигает исходного значения (значения твердости до наклепа). Эта температура и есть минимальная температура рекристаллизации, или порог рекристаллизации. Аналогично изменению твердости изменяются и другие показатели прочности (предел прочности, предел текучести). Низкая температура нагрева и происходящий при ней возврат несколько повышают пластичность металла, но лишь рекристаллизация восстанавливает его исходную (до наклепа) пластичность.

При нагреве наклепанного металла изменяется его структура. Например, в исходной структура нагартованной латуни можно увидеть вытянутые зерна с большим числом сдвигов. Невысокий нагрев, вызывающий небольшое снижение твердости вследствие возврата, существенно не изменяет микроструктуры. Нагрев до 350°С приводит зерна металла почти к равноосному состоянию вследствие рекристаллизации. Эта температура, очевидно, лежит несколько выше порога рекристаллизации (но незначительно), так как размер зерен невелик. Более высокая температура (550…800°С) вызывает рост зерна.

Процесс рекристаллизации можно разделить на два этапа:

1) первичную рекристаллизацию, или рекристаллизацию обработки, когда вытянутые вследствие пластической деформации зерна превращаются в мелкие округлой формы беспорядочно ориентированные зерна;

2) вторичную, или собирательную рекристаллизацию, заключающуюся в росте зерен и протекающую при более высокой температуре.

Процессы первичной и вторичной рекристаллизации имеют ряд особенностей.

Первичная рекристаллизация заключается в образовании новых зерен. Это обычно мелкие, можно даже сказать очень мелкие зерна, возникающие на поверхностях раздела крупных деформированных зерен. Хотя в процессе нагрева и происходят внутризеренные процессы устранения дефектов (возврат, отдых), все же они, как правило, полностью не заканчиваются, но вновь образовавшееся зерно уже свободно от дефектов.

К концу первой стадии рекристаллизации можно получить структуру, состоящую только из очень мелких зерен, в поперечнике имеющих размер в несколько микрон. Но в этот момент наступает процесс вторичной рекристаллизации, заключающийся в росте зерна. Возможны три существенно различных механизма роста зерна:

1) зародышевый – состоящий в том, что после первичной рекристаллизации вновь возникают зародышевые центры новых кристаллов, и их рост приводит к образованию новых зерен, но их меньше, чем зерен в исходном состоянии, и поэтому после завершения процесса рекристаллизации зерна в среднем станут крупнее;

2) миграционный – состоящий в перемещении границы зерна и увеличении его размеров;

3) слияние зерен – состоящее в постепенном «растворении» границ зерен и объединении многих мелких зерен в одно крупное.