Проводниковый алюминий имеет удельное электрическое сопротивление 0,026мкОм·м, т.е. оно в 1,63 раза выше ρv меди. Но алюминий примерно в 3,5 раза легче меди. Следовательно, если сравнить по массе два отрезка алюминиевого и медного проводников одной и той же электропроводности, то окажется, что алюминиевый провод окажется легче медного примерно в два раза. Кроме того, преимущество алюминиевых проводов состоит в том, что они дешевые. Для электротехнических целей используют алюминий марки АЕ содержащий не более 0,5 % примесей. Еще более чистый алюминий марки АВОО (содержит не более 0,03 % примесей) применяют для изготовления алюминиевой фольги, электродов и корпусов электролитических конденсаторов.

Алюминий наивысшей чистоты марки АВООО, используемый в полупроводниковом производстве содержит не более 0,001 % примесей. Из алюминия прокатывается тонкая фольга (до 6…7 мкм), применяемая в качестве обкладок конденсаторов. Алюминий на воздухе активно окисляется и покрывается тонкой, плотной оксидной пленкой А12Оз с большим электрическим сопротивлением. Эта пленка предохраняет алюминий от дальнейшей коррозии, но создает большое переходное сопротивление в местах контакта.

Технический алюминий имеет невысокую прочность, но хорошую пластичность. Решетка алюминия – ГЦК, температура плавления 662 °С.

Ввиду низкой прочности применение аллюминия как конструкционного материала ограничено. Алюминий имеет высокую теплопроводность, электропроводность, хорошую коррозионную стойкость. Электропроводность чистого алюминия составляет 60% электропроводности меди, что обеспечивает алюминию при его малой плотности (2,73 г/см3) широкое применение в электротехнике в качестве проводников. Электропроводность и теплопроводность понижается с уменьшением чистоты. Алюминий имеет большую химическую стойкость на воздухе и в некоторых других средах (за счет тонкой плотной защитной окисной пленки на поверхности).

Коррозионная стойкость алюминия обеспечивает его применение в химическом аппаратостроении, в быту и других областях. Ввиду низкой прочности технический алюминий применяют для ненагруженных деталей и элементов конструкций: рам, дверей, трубопроводов, фольги, цистерн для перевозки нефти и нефтепродуктов, посуды, теплообменников в промышленных и бытовых холодильниках, конденсаторов, проводов воздушных линий электропередач, кабелей, обмоток и др. В качестве постоянных примесей в алюминии присутствуют железо, кремний медь марганец, цинк и титан.

В качестве основных легирующих элементов в алюминиевых сплавах применяют медь, магний, кремний, марганец, цинк, реже никель, бериллий и др.

Алюминиевые сплавы классифицируют следующим образом:

· по технологии изготовления;

· по способности к термической обработке;

· по свойствам.

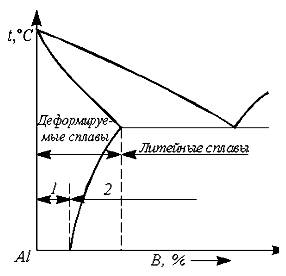

По технологии изготовления все сплавы алюминия можно разделить на три группы: деформируемые, литейные (рис. 7.6) и спеченные (получаемые методом порошковой металлургии).

Рис. 7.6. Классификация алюминиевых сплавов по двойной диаграмме состояния:

1 – сплавы, не упрочняемые термической обработкой; 2 – сплавы, упрочняемые термической обработкой

По способности к термической обработке деформируемые алюминиевые сплавы делятся на сплавы неупрочняемые и упрочняемые термической обработкой.

К деформируемым алюминиевым сплавам неупрочняемым термической обработкой относятся сплавы алюминия с низким содержанием марганца (Мц) и магния (Мг). ГОСТ 4784 – 74* определяет следующие марки этих сплавов: АМц, АМцС, АМг1, АМг2, АМг3С, АМг3, АМг4, АМг4,5, АМг5, АМг6. Цифры, следующие за буквами, соответствуют примерному содержанию магния в этих сплавах. В сплавах АМц, АМцС марганца содержится до 1,6 %. Эти сплавы используются в отожженом (мягком), нагартованном и полунагартованном состояниях, что дополнительно отмечают в обозначении марки буквами М, Н или П соответственно (АМг3М, АМг3Н, АМг3П).

Все остальные алюминиевые сплавы относятся к упрочняемым термической обработкой.

Сплавы нормальной прочности на основе системы А1-Сu-Мg называются дуралюминами и обозначаются буквой Д. ГОСТ 4784 – 74* определяет марки дуралюмина: Д1, Д16, Д18, Д19, ВД17. Цифры означают условный порядковый номер сплава.

Высокопрочные алюминиевые сплавы системы А1-Zn-Мg-Сu обозначаются буквой В. ГОСТ 4784 – 74* определяет марки В93, В94, В95, В96, В96Ц1. Цифры означают условный порядковый номер сплава. В марке сплава В96Ц1 присутствует цирконий (Ц1) от 0,1 до 0,15 %.

Эффективного повышения конструктивной прочности высокопрочных сплавов можно добиться снижением содержания примесей с 0,5 – 0,7 % (ГОСТ 4784 – 74) до 0,1…0,3 % (чистый сплав) иногда до сотых долей процента (сплав повышенной чистоты). Тогда в марке сплава добавляются буквы «ч» или «пч». Например: Д16ч, В95пч.

Алюминиевые сплавы повышенной пластичности и коррозионной стойкости обозначаются буквами АД – алюминий деформированный. ГОСТ 4784 – 74* определяет марки АД31, АДЗЗ, АД35, АВ (сплав авиаль). Цифры указывают чистоту алюминия.

Литейные алюминиевые сплавы маркируются буквенно-цифровым кодом – АЛ2, АЛ1, АЛ14-В, АЛЗО и т.д. (ГОСТ 2685 – 75). Буквы означают алюминиевый литейный сплав, цифры – условный порядковый номер.

Наилучшими литейными свойствами и малым удельным весом обладают сплавы системы А1-Si, называемые силуминами (АЛ2, АЛ4, АЛ4В, АЛ9, АЛ9В, ВАЛ5). Буква В в конце марки указывает, что отливки изготавливаются в чушках; буква В в начале марки указывает, что сплав высокопрочный.

Буква А в марках означает алюминиевый сплав, остальные буквы и цифры – название легирующего компонента и его содержание. В конце марки иногда указывается степень чистоты сплава: ч – чистый, пч – повышенной чистоты, оч – особой чистоты.

Пример расшифровки сплава АК12М2МгН – алюминий литейный, содержащий кремния 11…13 % (К12), меди 1,5…3 % (М2), магния 0,8 – 1,3 % (Мг), никеля 0,8…1,3% (Н), остальное – алюминий.

Маркировка алюминиевых сплавов не отличается системой и единообразием. Поэтому в настоящее время вводится единая четырехцифровая маркировка алюминиевых сплавов. Первая цифра обозначает основу всех сплавов (алюминию присвоена цифра 1); вторая – главный легирующий элемент или группу главных легирующих элементов; третья цифра или третья со второй – соответствует старой маркировке; четвертая цифра – нечетная (включая 0) указывает, что сплав деформируемый, четная – что сплав литейный. Например, сплав Д1 обозначают: 1110, Д16-1160, АК4-1140, АМг5-1550, АК6-1360 и т.д. Некоторые новые сплавы имеют только цифровую маркировку – 1915, 1925 и др.

Алюминиевые сплавы благодаря низкой удельной прочности (σв/σ) широко применяются в промышленности.

Деформируемые алюминиевые сплавы, хорошо обрабатываются прокаткой, ковкой, штамповкой.

Сплавы типа АМц и АМг имеют невысокую прочность, хорошую пластичность, свариваемость и коррозионную стойкость. Упрочняются они только холодной пластической деформацией. Применяют их для изделий, получаемых глубокой вытяжкой, сваркой (трубопроводы для бензина и масла, сварные баки, заклепки, переборки, корпуса и мачты судов, узлы подъемных кранов, рамы вагонов, кузова автомобилей и др.).

Дуралюмины характеризуются хорошим сочетанием прочности и пластичности, хорошо свариваются точечной сваркой и практически не свариваются плавлением из-за высокой склонности к трещинообразованию. Применяются: Д1 – для лопастей воздушных винтов, узлов креплений, строительных конструкций и др.; Д16, Д19 – для силовых элементов конструкций самолетов (шпангоутов, нервюр, тяги управления, лонжеронов), кузовов грузовых автомобилей, буровых труб и др.; Д18 – для заклепок; ВД17 – для лопаток компрессора двигателей, работающих при температуре до 250°С.

Высокопрочные сплавы отличаются высокими временным сопротивлением и пределом текучести, но не являются теплопрочными, их можно использовать до температур не выше 100…120°С. Сплавы применяют для высоконагруженных конструкций, работающих в основном в условиях напряжений сжатия (деталей обшивки, стрингеров, шпангоутов, лонжеронов самолетов и др.). Сплав В95 является наиболее универсальным, по прочности значительно превосходит дуралюмины (при нормальной температуре). Сплав В96Ц1 – наиболее высоколегированный и самый прочный из всех деформируемых алюминиевых сплавов. Однако он уступает сплаву В95 в пластичности и коррозионной стойкости.

Ковочные алюминиевые сплавы имеют, повышенную пластичность в горячем состоянии, стойки к образованию трещин при горячей пластической деформации, удовлетворительно соединяются точечной и шовной сваркой. Применяют их для изготовления сложных штамповок (крыльчатки вентиляторов для компрессоров реактивных двигателей, корпусные агрегатные детали, крепежные детали и др.) и для изготовления деталей реактивных двигателей (крыльчатых насосов, колес, компрессоров, заборников, дисков, лопаток, обшивки и силовых каркасов сверхзвуковых самолетов).

Деформируемые алюминиевые сплавы типа АД и АВ имеют высокую пластичность, коррозионную стойкость, достаточную пластичность, удовлетворительно свариваются. Сплав АД31 применяется для изготовления деталей невысокой прочности (для отделки кабин самолетов и вертолетов с различными цветовыми покрытиями; в строительстве для дверных рам, оконных переплетов, эскалаторов; в автомобильной, легкой и мебельной промышленности).

Литейные алюминиевые сплавы должны иметь хорошую жидкотекучесть, малую усадку, низкую склонность к образованию горячих трещин и пористости, а также высокие механические и антикоррозионные свойства.

Антифрикционные сплавы алюминия предназначены для изготовления подшипников (опор) скольжения, которые широко применяют в современных машинах и приборах из-за их устойчивости к вибрациям, бесшумности в работе, небольших габаритов.

Антифрикционность – способность материала обеспечивать низкий коэффициент трения скольжения и, тем самым, низкие потери на трение и малую скорость изнашивания сопряженной детали – стального или чугунного вала.