Для получения деталей применяют различные заготовки. Металлические заготовки изготавливают литьем, прокаткой, ковкой, штамповкой и другими способами.

Методами пластической деформации получают заготовки из стали, цветных металлов и их сплавов, а также пластмасс, резины, многих керамических материалов и др. Широкое распространение методов пластической деформации обусловливается их высокой производительностью и высоким качеством изготавливаемых изделий. Важной задачей технологии является получение заготовок, максимально приближавшихся по форме и размерам к готовым деталям. Заготовки, получаемые методами пластической деформации, имеют минимальные припуски на механическую обработку, а иногда и не требуют ее вовсе. Структура металлической заготовки и ее механические свойства после пластической деформации улучшаются.

Обработка металлов давлением основана на пластической деформации. Этим методом изготавливают заготовки и изделия массой от нескольких граммов до сотен тонн из металлов и сплавов. Обработка металлов давлением включает: прокатку, ковку, штамповку, прессование и волочение. Это один из прогрессивных и распространенных методов получения заготовок деталей машин.

Обработка металлов давлением основана на свойстве пластичности обрабатываемого материала. Пластичность — это способность материала изменять без разрушения форму и размеры под действием внешних сил, устойчиво сохраняя образовавшуюся форму и размер после прекращения этого действия. При обработке давлением изменяется форма заготовки без изменения ее массы. Обработке давлением можно подвергать только те материалы, которые обладают пластичностью в холодном или нагретом состоянии. Например, чугун обрабатывать давлением нельзя. Пластичность сплавов зависит от их состава, температуры деформирования (чем выше температура, тем больше пластичность; однако температура деформирования не должна превышать значения 0,4 Тпл), степени деформирования (с повышением степени деформирования пластичность уменьшается).

Пластическая деформация твердых тел происходит в результате смещения атомов по кристаллографическим плоскостям, в которых расположено наибольшее количество атомов. В результате искажения кристаллической решетки – наклепа при деформации в холодном состоянии – свойства кристалла изменяются: увеличивается твердость, прочность, хрупкость; уменьшается пластичность, вязкость, коррозийная стойкость, электропроводность. Для восстановления пластических свойств, устранения наклепа производят рекристаллизационный отжиг, после которого материал приобретает прежние свойства. При этом материал из неустойчивого состояния наклепа постепенно переходит в устойчивое, равновесное состояние.

Основными разновидностями процессов пластического деформирования металлов являются прокатка, прессование, ковка, штамповка, волочение.

Прокатка (рис. 3.1) является наиболее распространенным методом обработки давлением. Прокатке подвергают около 90 % всей выплавляемой стали и большую часть цветных металлов и сплавов. Суть прокатки состоит в пластическом деформировании заготовки 2 между вращающимися валками 1 прокатного стана. Силами трения Ртр заготовка затягивается между валками, а силы Р, нормальные к поверхности валков, уменьшают поперечные размеры заготовки.

Прокатанный металл используют непосредственно в конструкциях машин, механизмов оборудования, из него изготавливают металлические конструкции мостов, ферм, станины, клепаные и сварные изделия, железобетонные конструкции и др.; он же служит заготовкой для механических цехов, а также для последующей ковки и штамповки.

Прокатанный металл используют непосредственно в конструкциях машин, механизмов оборудования, из него изготавливают металлические конструкции мостов, ферм, станины, клепаные и сварные изделия, железобетонные конструкции и др.; он же служит заготовкой для механических цехов, а также для последующей ковки и штамповки.

Геометрическая форма поперечного сечения прокатного изделия называется его профилем, совокупность профилей разных размеров — сортаментом. Сортамент прокатанной продукции (рис. 3.2, а) отличается огромным разнообразием и делится на пять групп:

1) Сортовой прокат, который подразделяется на две подгруппы: а) профили простой геометрической формы (квадрат — 1, круг — 2 и др.) и б) профили сложной фасонной геометрической формы (швеллер — 10, рельс — 13, двутавровая балка — 12 и др.).

2) Листовой прокат, который также подразделяется на две подгруппы: а) тонколистовой (для стали толщиной 0,2…4,0 мм; для цветных металлов — 0,05…2,00 мм) и б) толстолистовой (4…60 мм для стали и до 25 мм для цветных металлов). Листовой прокат толщиной менее 0,2 мм называется фольгой.

3) Трубный прокат разделяется на: а) бесшовные трубы (для стали диаметром 30…650 мм) и б) сварные (для стали диаметром 10…1420 мм).

4) Периодический прокат (рис. 3.2, б). Профили этой группы проката представляют собой заготовку, геометрическая форма и площадь поперечного сечения которой периодически изменяется по ее длине. Периодический прокат применяется как заготовка для последующей штамповки.

Рис. 3.2. Схема прокатки и виды проката

5) Специальный прокат. Сюда относятся колеса, кольца, бандажи, шарики для шарикоподшипников и другая продукция законченной формы.

К широко распространенным методам обработки металлов давлением относятся ковка и объемная штамповка. Это — способы изготовления изделий, называемых поковками.

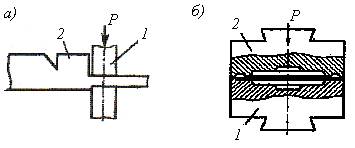

Ковка — единственно возможный способ изготовления крупных изделий весом более 250 т типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и т.п. Ковку (рис. 3.3, а) называют "свободной", потому что металл, пластически деформируясь под действием бойков молота или пресса, перемещается свободно в том направлении, где испытывает наименьшее сопротивление. Специальные формы при ковке не применяют. Заготовка, которой является слиток, профильный или периодический прокат, помещается на плиту (наковальню). Чередование в определенной последовательности основных и вспомогательных операций составляет процесс свободной ковки. К операциям свободной ковки относятся: осадка, прошивка, протяжка, гибка, рубка, скручивание и др. При получении изделий методом объемной штамповки применяют специальную оснастку — штампы (рис. 3.3, б).

Рис. 3.3. Свободная ковка (а) и объемная штамповка (б)

Штамп — это металлическая пресс-форма, имеющая полость, размеры и конфигурация которой соответствуют размерам и конфигурации будущей детали. Объемная штамповка имеет ряд преимуществ по сравнению с ковкой.

Объемной штамповкой можно получать поковки сложной конфигурации, более высокой точности размеров и качества поверхности. Припуск на механическую обработку значительно (в 3 — 4 раза) ниже, чем при ковке, а следовательно, меньше потери металла в стружку и меньше объем последующей обработки. Кроме того, штамповка во много раз производительнее ковки. Поэтому объемную штамповку экономически целесообразнее применять в серийном и массовом производстве. Максимальная масса поковок, получаемых объемной штамповкой, составляет 3 т. Объемной штамповкой производят заготовки ответственных деталей автомобилей, тракторов, самолетов, станков и т.п.

Кроме объемной штамповки, существует листовая. Исходной заготовкой при листовой штамповке служит листовой прокат. Для изготовления деталей из тонколистового проката применяют холодную штамповку, при толстолистовой исходной заготовке (более 10 мм толщиной) — горячую.

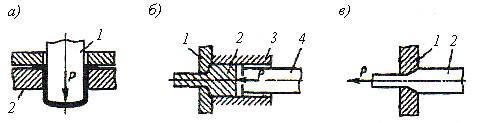

Рис. 3.4. Листовая штамповка (а), прессование (б) и волочение (в)

Листовой штамповкой получают широкую номенклатуру деталей типа шайб, колец, чашек, скоб, втулок, элементов крепления, облицовки автомобиля и т.д. из малоуглеродис-той, нержавеющей и других сталей; а также из сплавов на основе меди, алюминия, магния и др. К операциям листовой штамповки относятся: отрезка, вырубка по контуру, пробивка отверстий, гибка, вытяжка (рис. 3.4, а, где 1 – пуансон, 2 — матрица), обжим, отбортовка и др.

Достоинствами листовой штамповки являются: высокая производительность (30000…40 000 деталей в смену с одного штампа), высокие точность размеров и качество поверхности получаемых деталей, широкие возможности автоматизации технологического процесса.

Прессование (рис. 3.4, б) заключается в продавливании заготовки 2, находящейся в замкнутой форме 3, через отверстие матрицы 1, причем форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы, а длина ее пропорциональна отношению площадей поперечного сечения исходной заготовки и выдавленной части к перемещению давящего инструмента 4.

К обработке металлов давлением относится также процесс волочения. Волочением (рис. 3.4, в) называют процесс пластического деформирования заготовки 2 путем ее протягивания через отверстие волоки 1 или волочильной доски волочильного стана. В результате обрабатываемая заготовка приобретает сечение, размеры и форма которого соответствует размерам и форме этого отверстия. Исходной заготовкой для волочения служит катаный и прессованный металл. Волочение — это холодный вид обработки давлением, в процессе которого заготовка упрочняется. Для снятия наклепа проводят рекристаллизационный отжиг. Волочением получают проволоку диаметром от 4 до 0,001 мм, прутки различного профиля.